Цикл статей:

Глава 1 — Введение. Цели и задачи исследований.

Глава 2 — Анализ причин отказов стрелочных переводов и их элементов

Глава 3 — Материалы и методика исследования

Глава 4 — Сравнительные исследования комплекса физико- механических свойств остряков из сталей марок 76хсф и м73в

Глава 5 — Разработка технологических основ двухстороннего поверхностного упрочнения остряков

Глава 6 — Работы по промышленному внедрению стали 76ХСФ и технологии двухстороннего термического упрочнения остряков

Обоснование необходимости внедрения двухстороннего термического упрочнения остряков

Математическая оценка возможности развития поверхностных трещин при термической обработке остряков по различным технологиям

Как было сказано выше, двухсторонняя схема закалки позволит избежать предварительного выгиба остряка, а соответственно уменьшить уровень напряжений в поверхностном слое на величину, определяемую механической составляющей напряжения.

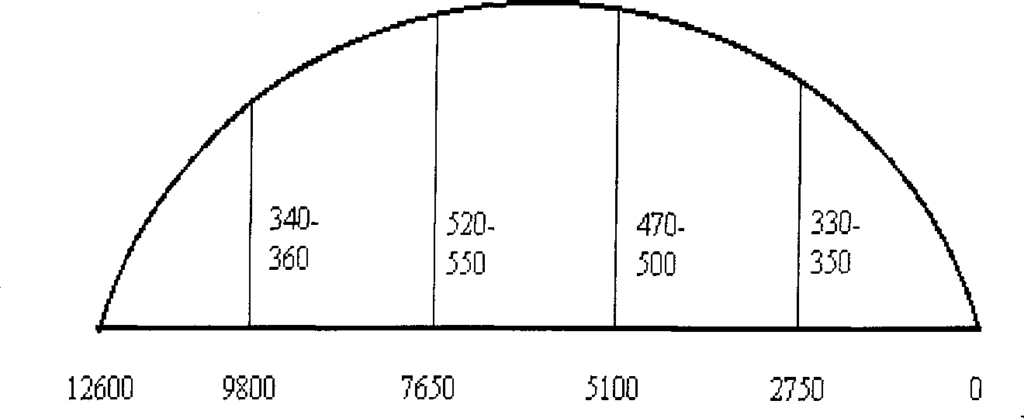

С целью обоснованного предположения относительно влияния серийной и новой технологии термической обработки на рост поверхностных трещин проведен сравнительный расчет напряженно-деформированного состояния в головке остряка при одностороннем индукционном нагреве с выгибом и двухстороннем индукционном нагреве без выгиба с учетом наличия трещины на поверхности катания предельно допустимой глубины 0,5 мм (ГОСТ 9960 — 85). При расчете было принято, что при длине остряка 12600 мм стрела прогиба составляет 550 мм (рис. 4.1). Для расчета использовали значения теплофизических и упругих констант, характерные для стали М73В [120].

В рамках МКЭ [23, 24, 25, 121] решены следующие задачи:

- Определение НДС рельса при действии температурных полей.

- Определение напряженно-деформированного состояния (НДС) остряка при механическом изгибе.

- Нестационарная задача теплопроводности при непрерывно- последовательном нагреве движущегося через индуктор остряка.

Величина растягивающих напряжений в головке остряка, МПа:

От изгиба От нагрева ТВЧ Суммарные При закалке с выгибом 420 350 770

При двухсторонней закалке — 300 300

Пределы текучести сталей для остряков:

Схема выгиба остряка на закалочном стенде и результаты расчета М73В (сто,2 = 560 МПа), М76В (ст0,2 = 600 МПа), 76ХСФ (а0,2 — 760 МПа)

Исследование НДС остряка при механическом изгибе показало, что при указанных выше геометрических параметрах технологического выгиба остряков с учетом величин упругих констант для стали серийной марки М73В в головке остряка реализуются растягивающие напряжения, уровень которых достигает 420 МПа.

При моделировании процесса нагрева головки рельса индуктором ТВЧ задача ставилась в трехмерной постановке. Рассматривались уравнения нестационарной теплопроводности. Граничные условия формулировались в виде граничных условий первого рода. Задавались изменения температуры на границе, соответствующие непрерывно-последовательному нагреву движущегося остряка.

В результате расчета получено НДС в головке остряка для случая действия температурного поля с максимальным градиентом температур. В поверхностных слоях головки остряка (в области максимальных температур) преобла-» дают напряжения сжатия. Однако в области волосовины образуется участок, где реализуются напряжения растяжения. Далее, с удалением от области максимальных температур, образуются напряжения растяжения, уровень которых достигает 350 МПа (рис. 4.1). С учетом напряжений от предварительного упру- гопластического выгиба общая интенсивность напряжений в поверхностных слоях головки остряка (в области волосовины) достигает 770 МПа, что превышает предел текучести всех используемых при производстве остряков и рельсов марок сталей М73В (а0>2 = 560 МПа), М76В (ст0>2 = 600 МПа), 76ХСФ (о0,2 = 760 МПа) и приводит к развитию поверхностных трещин.

Для технологии двухсторонней закалки была проведена оценка возможности развития поверхностных трещин с использованием МКЭ, включающая в себя решение нестационарной задачи теплопроводности и определение НДС остряка при действии температурных полей в головке и подошве.

Расчет НДС в головке остряка для случая действия температурного поля с максимальным градиентом температур при двухсторонней закалке показал, что интенсивность растягивающих напряжений в районе волосовины достигает 300 МПа (рис. 4.1). Это не превышает предела текучести используемых марок сталей и не приводит к развитию поверхностных трещин.

Таким образом, по расчетной оценке уровень растягивающих напряжений в поверхностных слоях головки остряка, в том числе в области волосовины, при двухстороннем нагреве без выгиба составляет около 300 МПа, что ниже значений предела текучести используемых марок сталей. При одностороннем нагреве с выгибом растягивающие напряжения в поверхности достигают 770 МПа и превышают предел текучести рельсовых марок сталей. По проведенной оценке напряженное состояние при двухстороннем нагреве без выгиба не приведет к развитию поверхностных трещин от волосовин [121].

Металлографическое исследование поверхностных дефектов остряков после индукционной закалки с выгибом

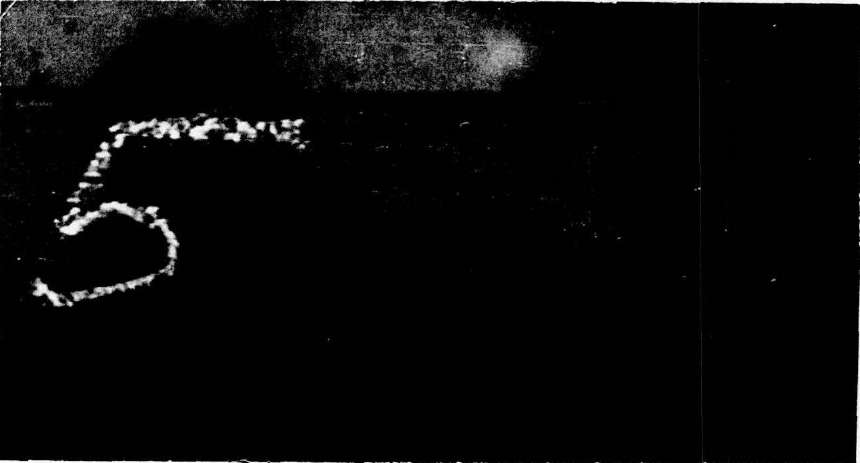

В рамках анализа повреждаемости были проведены исследования поверхностных трещин на остряках, обнаруженных после закалки ТВЧ с выгибом на ОАО «МСЗ» и НСЗ. Как показал анализ дефектов, после закалки ширина раскрытия трещин достигает 0,50 мм. Длина трещин на поверхности катания достигала 1000 мм и более. Внешний вид трещин представлен на рис. 4.2. На рис. 4.3 представлены поперечные шлифы головок остряков, подвергнутых закалке ТВЧ с выгибом и имеющих поверхностные дефекты типа волосовин. На микрошлифе трещина, как правило, располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь (рис. 4.3). Трещина может быть извилистой и иметь разветвленный конец. Стенки дефекта покрыты окалиной. На части длины трещины прилегающие к ней участки металла обезуглерожены до феррита, что является свидетельством наличия до термообработки дефекта металлургического происхождения — волосовины [22, 23] (рис. 4.4).

Поверхностные трещины остряков производства ОАО «МСЗ»

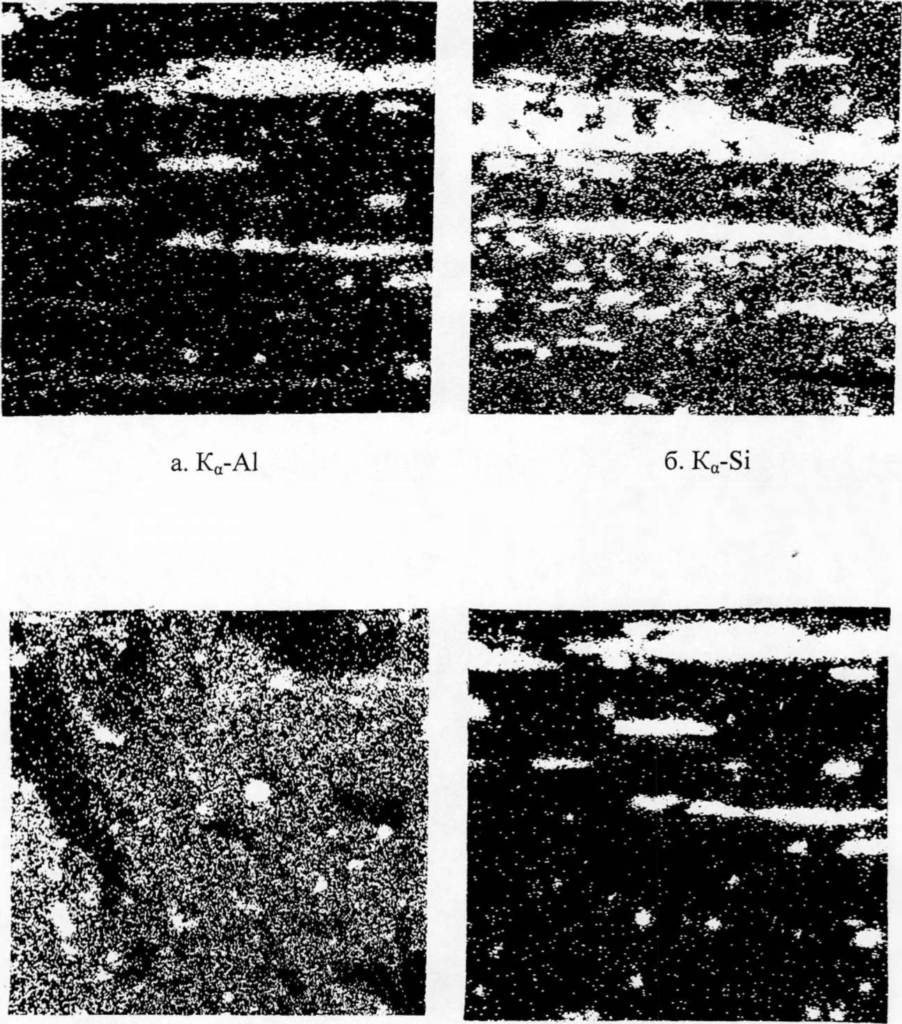

Как показал микрорентгеноспектральный анализ (изображение содержимого трещин в Ка излучении различных элементов), проведенный на установке «СатеЬах», трещины заполнены неметаллическими включениями, представляющими собой сложные оксиды, содержащие алюминий, кремний и марганец. Результаты микрорентгеноспектрального анализа представлены на рис. 4.5.

Глубина поверхностных трещин на исследуемых после закалки ТВЧ с выгибом остряках доходила до 4,8 мм, что превышает предельно допустимую глубину дефектов на поверхности катания остряков (0,5 мм в соответствии с[15]).

Исследование микроструктуры в зоне трещин показало, что практически на всех исследуемых микрошлифах от остряков после закалки ТВЧ с выгибом помимо обезуглероженной зоны, соответствующей изначально имевшейся в заготовке волосовине, наблюдается участок трещины при отсутствии обезуглероживания. Оценка длин участков трещины показала, что для трещины, общая глубина которой составляет 2,55 мм, глубина обезуглероженной зоны составляет 1,30 мм, т. е. около половины от общей глубины трещины, а длина небезуглероженной части (вплоть до острия трещины) — 1,25 мм (см. рис. 4.4).

Из всех исследованных образцов наибольшая глубина трещины составила 4,8 мм.

Таким образом, результаты исследований поверхностных трещин в остряках после закалки ТВЧ с выгибом показывают, что существует участок трещины (0,3 — 0,6 от общей глубины дефекта) неметаллургического происхождения. Об этом свидетельствует отсутствие обезуглероживания. Поскольку изначально существующие волосовины подвергаются воздействию полей растягивающих напряжений, возникающих в поверхностных слоях головки от индукционного нагрева и изгиба остряка, то в процессе закалки остряков по существующей технологии происходит рост поверхностных дефектов типа волосовин, приводящий к увеличению глубины дефекта до двух раз по сравнению с первоначальной. Результаты исследования поверхностных трещин в контексте основных дефектов серийной технологии термической обработки остряков являются дополнительным доказательством необходимости перехода на двухстороннюю закалку, исключающую выгиб остряка.

Моделирование технологии двухстороннего термического упрочнения и результаты испытаний

Моделирование технологии двухсторонней закалки проводили в производственных условиях ОАО «МСЗ» на модельной установке, разработанной на базе установки по упрочнению сварных стыков стрелочных переводов (рис. 4.6). Для этого существующая установка была дополнительно оснащена спрей- ером для охлаждения сжатым воздухом подошвы остряка с возможностью автономного регулирования давления воздуха со стороны головки и подошвы. Нагрев образцов остряков длиной 1,2-1,5 м осуществлялся пятивитковым индуктором. Температура нагреваемой поверхности головки и подошвьГ составила 800-850 °С. Питание осуществлялось от одного машинного генератора. Напряжение генератора — 800 В, мощность — 160 кВт. Индуктор был подключен к вторичной обмотке трансформатора с коэффициентом трансформации Ктр=6. Скорость движения образцов через индуктор составляла 5-6 мм/с. В процессе нагрева и охлаждения коробление образцов обнаружено не было.

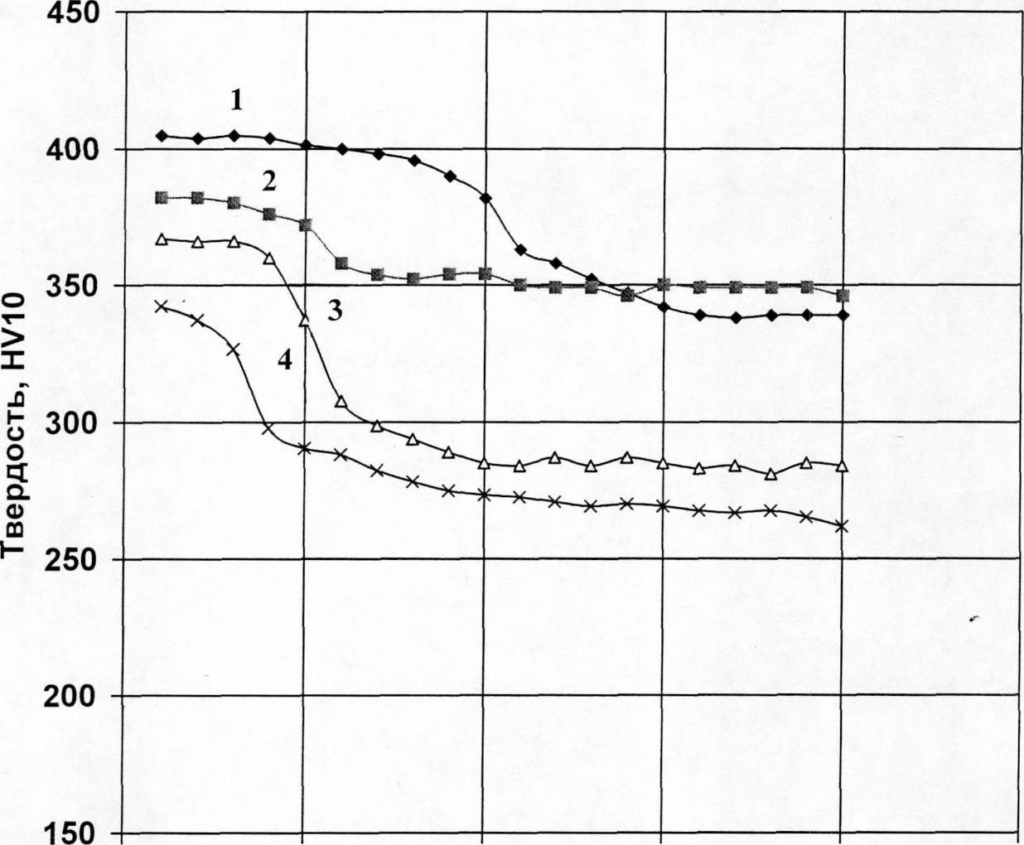

Результаты исследования механических свойств и ударной вязкости по сечению остряков, твердости в головке и подошве и микроструктуры в различных зонах представлены в табл. 4.1 и рис. 4.7 , 4.8 и 4.9, соответственно.

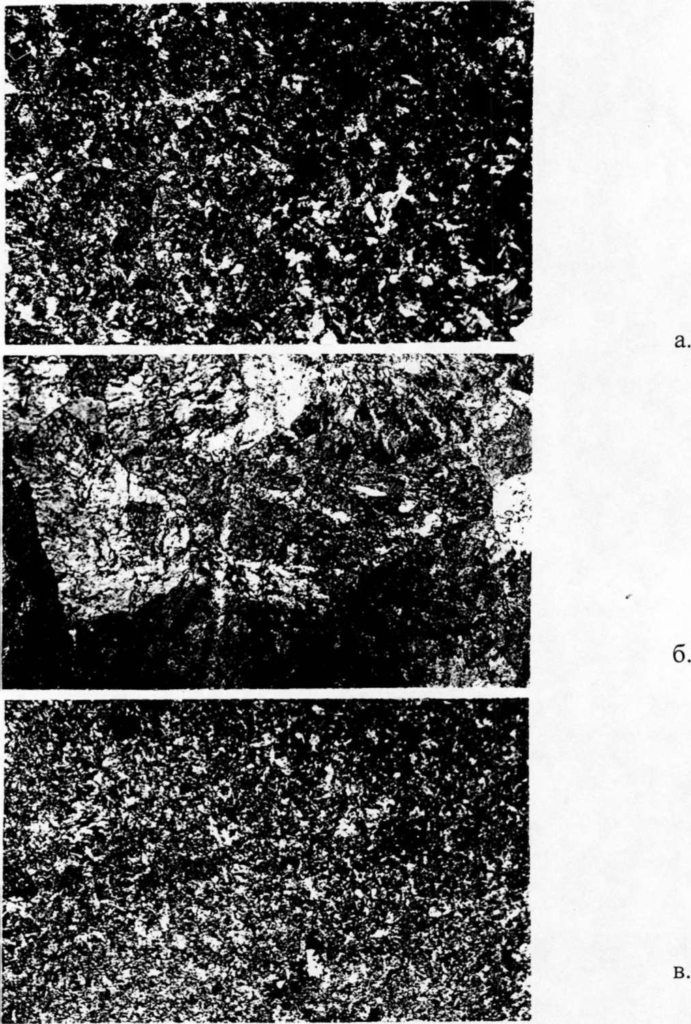

Как было показано ранее, приведенные на рис. 4.7 и 4.8 микроструктуры в упрочненных слоях головки и подошвы и в сердцевине остряка характерны для исследуемых марок сталей при закалке сжатым воздухом.

Как показывает анализ данных рис. 4.7 и табл. 4.1 двухсторонняя индукционная закалка создает градиент твердости и прочностных свойств в головке.

Распределение твердости в головке и подошве остряков после двухсторонней закалки

- головка остряка, сталь 76ХСФ;

- — подошва остряка, сталь 76ХСФ;

- — головка остряка, сталь М73В;

- — подошва остряка, сталь М73В

Микроструктура различных зон остряка из стали 76ХСФ после двусторонней закалки (х500)

а — головка (закаленный слой); б — средняя часть; в — подошва (закаленный слой)

Таблица 4.1 Механические свойства и ударная вязкость в различных зонах остряков после двухсторонней закалки

| Марка стали | Место вырезки образцов | Механические свойства и ударная вязкость | ||||

| Ств, МПа | МПа | §5, % | кси, МДж/м2 | |||

| М73В | головка | 1140 | 786 | 10 | 38 | 0,29 |

| средняя часть | 965 | 574 | 8,3 | 25,1 | 0,15 | |

| подошва | 1110 | 628 | 9,3 | 32 | 0,22 | |

| 76ХСФ | головка | 1165 | 830 | 6,2 | 18,1 | 0,12 |

| средняя часть | 1105 | 760 | 5,8 | 16,3 | 0,1 | |

| подошва | 1120 | 795 | 6 | 17,6 | 0,11 | |

Примечание. В таблице приведены средние значения механических свойств и ударной вязкости, определенные по результатам 10 испытаний. Погрешность результатов не превышает 10 %. Образцы изготавливали из головки, подошвы и сердцевины остряков.

подошве остряков из сталей 76ХСФ и М73В. Глубина упрочненного слоя в подошве составляет 6 мм для образцов остряков из стали 76ХСФ и 4 мм для образцов остряков из стали М73В.

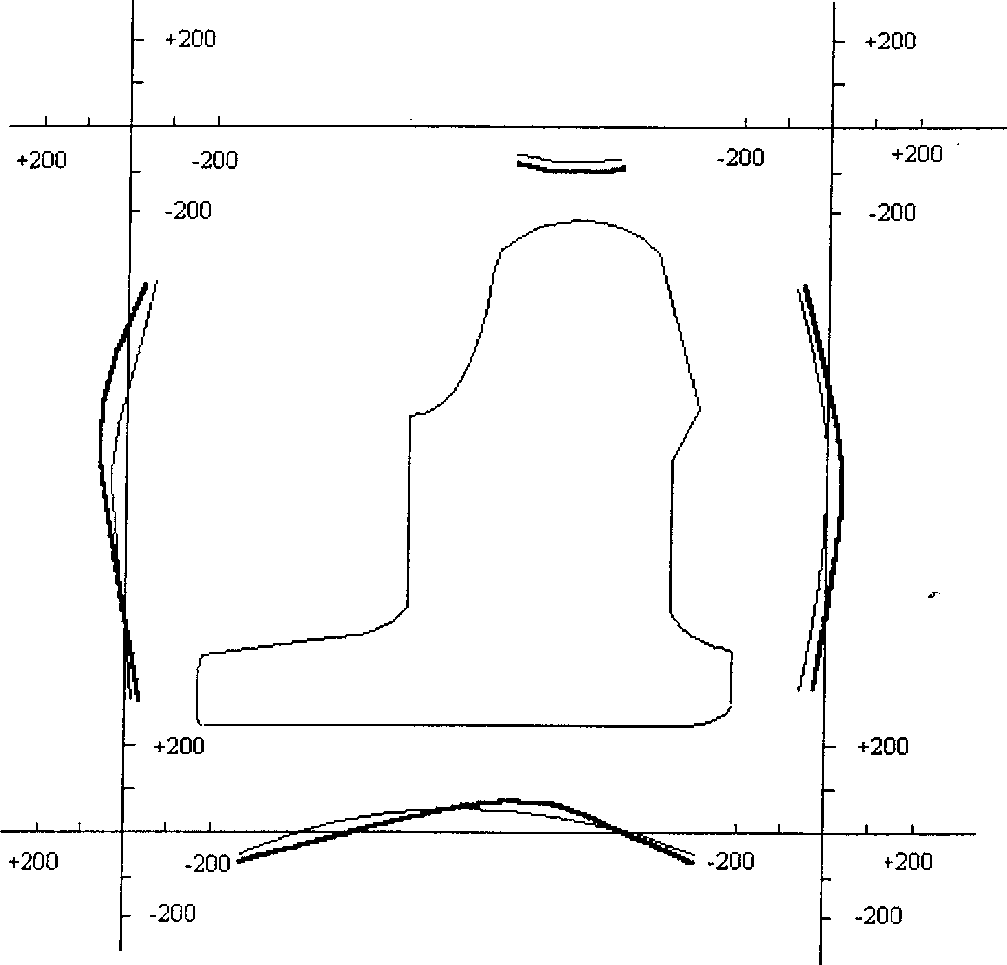

Наибольший интерес представляют результаты исследования эпюры внутренних остаточных напряжений в образцах после двухсторонней закалки.

На рис. 4.10 представлены эпюры внутренних остаточных напряжений в остряках из сталей марок 76ХСФ и М73В после индукционной закалки с выгибом.

Эпюры внутренних остаточных напряжений в остряках, упрочненных односторонней закалкой с выгибом (серийная технология)

сталь 76ХСФ; сталь М73В

Анализ приведенных данных показывает, что и серийные и опытные остряки характеризуются наличием растягивающих напряжений в подошве, достигающих 120 МПа. Представленные эпюры являются характерными для остряков после закалки с выгибом и правки на штемпельном прессе.

На рис. 4.11 представлены эпюры внутренних остаточных напряжений в образцах остряков, упрочненных двухсторонней закалкой на опытной установке ОАО «МСЗ», моделирующей данную технологию.

Анализ данных рис. 4.11 показывает, что в результате двухсторонней закалки на опытной установке получены напряжения сжатия в головке и подошве остряка величиной 100-150 МПа, в то время как типичная эпюра внутренних остаточных напряжений при закалке с выгибом характеризуется наличием растягивающих напряжений (до 120 МПа) в головке или подошве (рис. 4.10).

Получение благоприятной эпюры внутренних остаточных напряжений после двухсторонней закалки (сжатие в головке и подошве до 100-150 МПа) по-. зволяет прогнозировать более высокую циклическую долговечность опытных остряков [121].

Таким образом, положительные результаты исследований физико- механических свойств образцов остряков, упрочненных двухсторонней закалкой на модельной установке в производственных условиях ОАО «МСЗ», дают основания для проведения работ по сооружению опытно-промышленной установки по двухсторонней закалке остряков и изготовлению опытных остряков для проведения стендовых и полигонных испытаний.

Выводы

Остряки из стали 76ХСФ могут подвергаться термическому упрочнению только по схеме двухсторонней закалки без предварительного выгиба, вызывающего расслоение между закаленным слоем и сердцевиной.

Металлографические исследования поверхностных трещин в остряках после закалки ТВЧ с выгибом показали, что трещины развиваются от дефектов металлургического происхождения — волосовин.

Расчет НДС остряка с использованием МКЭ показал, что при закалке остряков с выгибом в поверхностных слоях головки реализуются растягивающие напряжения: 420 МПа от изгиба, 350 МПа от нагрева. Общий уровень растягивающих напряжений составляет 770 МПа, что превышает предел текучести всех используемых марок сталей (М73В — 560 МПа, М76В — 600 МПа, 76ХСФ — 760 МПа) и приводит к раскрытию и углублению имеющихся на поверхности волосовин. При двухстороннем нагреве остряка без выгиба, уровень растягивающих напряжений в поверхностных слоях головки составляет около 300 МПа, что не создает условий для роста трещин от волосовин

В результате эксперимента по моделированию режима двухсторонней закалки остряков установлено наличие градиента прочностных свойств и твердости в головке,и подошве остряков.

Образцы остряков после двухсторонней закалки характеризуются отсутствием коробления и наличием внутренних остаточных напряжений сжатия в головке и подошве величиной 100-150 МПа.