- Введение

- Состояние вопроса, цели и задачи исследования

- Анализ причин отказов стрелочных переводов и их элементов

- Повышение эксплуатационных качеств стрелочных переводов за счет производства элементов повышенной надежности

- Технологические методы повышения качества элементов стрелочных переводов

- Эффективность разработок по повышению качества стрелочной продукции

- Заключение

- Список использованных источников

Введение

Современный уровень состояния конструкций и технологий изготовления стрелочной продукции для железных дорог России сложился, как результат многолетней направленной политики МПС в условиях интенсивного роста перевозок и дефицита материально- технических ресурсов для развития производства.

В этих условиях от стрелочных заводов в первую очередь требовалось постоянное наращивание объема выпуска продукции. Работы по совершенствованию стрелочной продукции обеспечивали рост ее качества, однако основные усилия сосредоточивались на создании дополнительных производственных мощностей. Переоснащение производства, разработка и внедрение новых технологий отодвигались на второй план.

Этому же была подчинена и направленность на максимальную унификацию конструкций стрелочных переводов и на специализацию каждого из заводов по выпуску конкретных видов продукции. В результате после ликвидации СССР сеть дорог МПС России оказалась зависимой от поставок некоторых видов стрелочных переводов из-за рубежа, а стрелочные заводы России от поставки зарубежных комплектующих.

Современный этап развития страны требует от специалистов железнодорожного транспорта решения новых задач. В области стрелочных переводов это создание надежных, долговечных и малообслуживаемых стрелочных переводов, полное удовлетворение потребностей российских железных дорог всеми видами стрелочной продукции, выход на зарубежные рынки.

Следует отметить, что сегодня российским стрелочным заводам приходиться вступать в конкурентную борьбу с иностранными конкурентами уже не только за зарубежные рынки, но и в самой России. В связи с этим вопрос повышения качеств стрелочной продукции, производимой российскими стрелочными заводами, становится первостепенным.

Улучшить качество стрелочной продукции можно за счет усовершенствования конструкции стрелочных переводов, за счет совершенствования существующих технологических процессов изготовления основных элементов стрелочных переводов и за счет внедрения принципиально новых технологий. В каждом из этих направлений специалистами-учеными, конструкторами, технологами, — ведутся серьезные работы.

За последние годы разработаны и внедрены в производство стрелочные переводы с непрерывной поверхностью катания, усиленные конструкции стрелок и крестовин, скрепления с высокими ребордами и другие усовершенствования. В настоящее время стрелочные заводы России осваивают ежегодно несколько новых видов стрелочной продукции. Сегодня они способны полностью обеспечить потребности железных дорог России как по объему, так и по номенклатуре стрелочных переводов.

Диссертационная работа посвящена обобщению опыта разработок и освоения производства стрелочной продукции и выделению основных перспективных направлений для дальнейших работ по отбору и созданию технологий для производства новых конкурентоспособных стрелочных переводов с улучшенными эксплуатационными качествами.

В качестве исходного материала проводится анализ причин отказов стрелочных переводов и их элементов.

В основной части работы рассмотрены методы улучшения эксплуатационных качеств стрелочных переводов за счет производства элементов подушенной надежности, технологические методы повышения качества элементов стрелочных переводов и улучшение качества металла для изготовления стрелочных переводов, а также методов обработки. Основу материалов этих разделов составят разработки, которые ведутся на Муромском стрелочном заводе, но также использован опыт других предприятий и зарубежный опыт.

Состояние вопроса, цели и задачи исследования

Характеристика состояния стрелочного хозяйства российских железных дорог

На железных дорогах МПС России в настоящее время эксплуатируется около 215 тыс. стрелочных переводов, из них в главных путях около 65 тыс. переводов.

На главных путях преимущественным типом перевода являются переводы типа Р65. Их доля в главных путях превышает 70%. Доля стрелочных переводов типа Р50 в главных путях — около 25%. На остальные типы приходится менее 5% стрелочных переводов.

Среднее расстояние между станциями на сети дорог составляет 11 км, поэтому состояние стрелочных переводов существенно влияет на перевозочный процесс.

Из эксплуатируемых переводов в пути насчитывается в целом около 11% дефектных, требующих замены или ограничений скоростей движения. Однако по некоторым видам переводов количество дефектных значительно выше. Так дефектных двойных перекрестных стрелочных переводов , эксплуатируемых в пути, находится более 22%.

Средний ресурс стрелочного перевода в 2 и более раза меньше, чем у перегонного пути с рельсами того же типа.

Большинство работ по содержанию стрелочных переводов выполняется вручную. В настоящее время более 15% всех расходов путевого хозяйства железных дорог МПС РФ составляют расходы на содержание стрелочных переводов.

В 1993-1996 г.г. в среднем на сети вводилось около 500 ограничений скоростей движения поездов по состоянию/ стрелочных переводов.

Общесетевой статистики случаев особого учета на стрелочных переводах не ведется. По частоте повторяемости причин этих случаев можно расположить (по убыванию) в следующем порядке:

- случаи, связанные с состоянием колеи стрелочных переводов;

- случаи, связанные с вкатыванием колес на рельсовые элементы (в основном, в зоне «остряк — рамный рельс»);

- случаи, связанные с изломом элементов стрелочного перевода;

- случаи, связанные с изломами в зонах стыков и дефекты стыков.

Официальной отчетности по выходу стрелочных переводов и их основных элементов, несмотря на многолетние обращения специалистов нет. Это существенным образом затрудняет анализ причин отказов переводов.

Исследования и разработки, направленные на улучшение эксплуатационных качеств стрелочных переводов

Исследовательскии работы по улучшению эксплуатационных качеств стрелочных переводов, по созданию конструкций, отвечающих требованиям современных условий функционирования пути, находятся в центре внимания специалистов путейцев в нашей стране и за рубежом /8, 40, 45, 49, 79, 89, 90, 95, 96, 115-118, 144, 157, 159/.

Болышие исследования в этом направлении проведены научными коллективами во ВНИИЖТа под руководством докторов технических наук Н.Н.Путри, Б.Э.Глюзберга, Г.Г.Желнина, кандидатов технических наук А.М.Тейтеля, Л.Г.Крысанова, инженеров В.Г.Донца и М.И.Титаренко; в ЛИИЖТе (ПГУПСе) под руководством профессоров С.В.Амелина, В.Ф.Яковлева, М.П.Смирнова, кандидата технических наук В.И.Абросимова; в ДИИТе сотрудникми кафедры, возглавляющейся профессором М.А.Фришманом, а в настоящее время руководимой профессором В.Д. Дановичем.

Проектные работы по созданию и совершенствованию стрелочных переводов под руководством кандидата технических наук H.H. Елсакова коллективом верхнего строения пути долгие годы возглавлявшегося инженером Ю.Н. Петровым.

В настоящее время основные работы по проектированию стрелочных переводов ведутся главными конструкторами, инженерами С.О. Суриным, В.Н. Ткаченко. Руководит отделом инженер А.К. Гучков.

Как в нашей стране, так и за рубежом научные исследования и проектные работы развиваются по нескольким основным направлениям.

Важнейшие из них — создание новых конструкций, совершенствование серийно выпускаемых массовых конструкций, исследования по рациональному использованию и ремонту стрелочных переводов, их основных элементов по совершенствованию методов их укладки и текущего содержания /43, 44, 83, 98, 100, 112, 120, 138/. Ведутся работы по совершенствованию методов расчета и проектирования стрелочных переводов и их основных узлов — стрелки, переводной кривой, крестовинного узла /9, 69, 86, 106, 132, 135, 137, 154/.

Базой для всех этих исследований и разработок являются работы по совершенствованию технологии изготовления основных элементов стрелочных переводов и внедрению качественно новых технологических процессов, позволяющих получать более высокие показатели соблюдения требований конструкторской документации и обеспечивать производство принципиально новых конструктивных элементов повышенной прочности и эксплуатационной надежности.

Работоспособность стрелочного перевода во многом определяется состоянием узла стрелки. Наиболее опасным видом дефектов этого узла являются трещины в подошве остряков в зоне их прилегания к рамным рельсам, возникающие, как правило, из-за дефектов, связанных с механической обработкой. Для ликвидации этого вида дефектов ПТКБ ЦП и ВНИИЖТом при участии специалистов стрелочных заводов была разработана новая конструкция стрелки с остряком параллельным рамному рельсу в зоне его прилегания к последнему /50/. Благодаря такой конструкции стрелки удалось разработать и внедрить новые экономичные формы острякового проката /103/, не требующие обработки подошвы остряка и его головки (со стороны рамного рельса), и тем самым ликвидировать предпосылки возникновения таких дефектов.

Для улучшения сопротивляемости остряков возникновению контактных повреждений зоны перекатывания был разработан новый продольный профиль остряков, позволяющий перераспределять контактные давления колес в узких сечениях остряка на рамный рельс, а также введена закалка остряков на стрелочных заводах /103, 147/.

Важное значение для улучшения эксплуатационных качеств стрелки имело также усиление переднего вылета рамного рельса и переход к массовому выпуску стрелок с гибкими остряками, значительно улучшающими работу корневой части остряка.

В результате внедрения комплекса названных разработок удалось увеличить срок службы узла стрелки на 15-20% и повысить надежность. Следует отметить работы по созданию спецпроката для изготовления рамных рельсов. Внедрение этой разработки совместно с вышеперечисленными, позволяет свести механическую обработку узла остряк-рамный рельс к формированию рабочей поверхности остряка, его корневой части и сверлению отверстий под установку элементов креплений и упорок, однако такая конструкция рамного рельса имеет и недостатки и нуждается в дальнейших исследованиях.

Наряду с достижениями по совершенствованию конструкции узла стрелки следует отметить, что ряд параметров этого узла нуждается в дальнейшем улучшении. Это, в первую очередь, дальнейшее улучшение продольного профиля остряков, поперечного профиля острякового проката, дефектостойкости стыков: остряков с примыкающими рельсами, обоснование нормирования взаимного положения остряка и рамного рельса в прижатом положейии, обоснование ширины колеи на стрелке и норм размеров желобов между отведенным остряком и рамным рельсом, нормирование специфических форм износа системы остряк — рамный рельс.

Требует решения также и проблема повышенного бокового износа остряков (криволинейных) и рамных рельсов, обострившаяся в последние годы. Для решения этой проблемы были разработаны контррельсы-протекторы, которые, одновременно со снижением бокового износа элементов стрелки, повышают безопасность движения поездов по стрелке с изношенными остряками и рамными рельсами /32, 33/. Однако конструкция контррельсов-протекторов нуждается в дальнейшем совершенствовании и решает проблему бокового износа лишь частично.

В настоящее время для улучшения динамики взаимодействия пути и подвижного состава в горизонтальной плоскости в зоне стрелки стрелочных переводов и снижения бокового износа остряков и рамных рельсов отрабатываются конструкции стрелки с упругим прикреплением рамных рельсов. Эти конструкции проходят испытания и несмотря на полученные первые положительные результаты требуют дальнейшего усовершенствования.

На условия движения подвижного состава по стрелочному переводу большое влияние оказывает состояние соединительных путей. Исследования, проведенные ВНИИЖТом и НИИЖТом (ПГУПСом) показали, что для обеспечения стабильности зоны соединительных путей стрелочного перевода необходимо применение раздельных скреплений. Специальные раздельные скрепления для стрелочных переводов (без подуклонки) поставляются в незначительном количестве, поэтому, используя опыт путейцев, были разработаны предложения по применению в зоне соединительных путей раздельных скреплений, укладываемых в путь на перегонах.

Как показывает зарубежный опыт наилучшие результаты дают упругие скрепления типа «Фосло» или «Пендрол» /116, 146/.

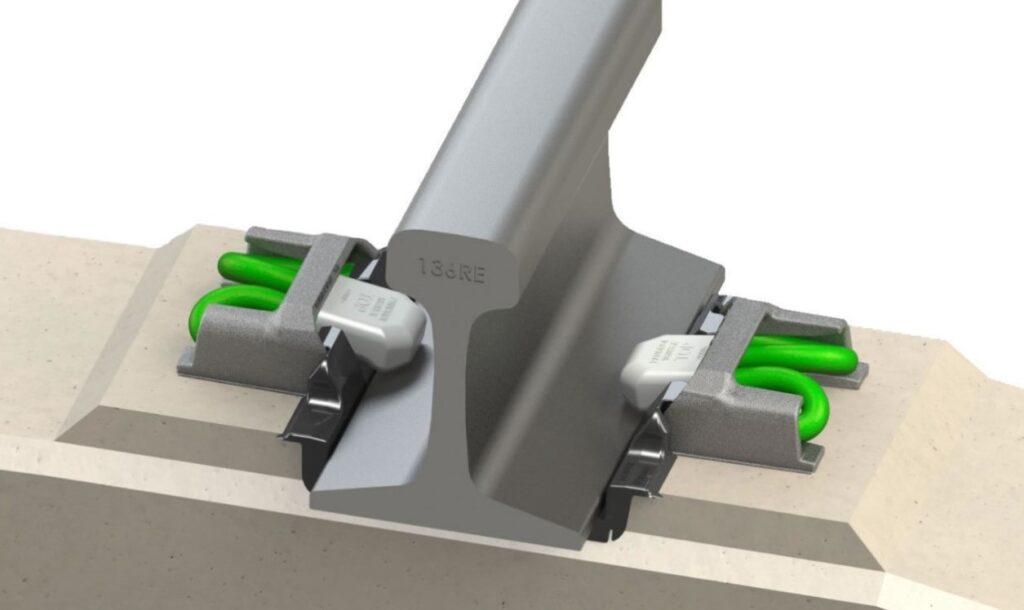

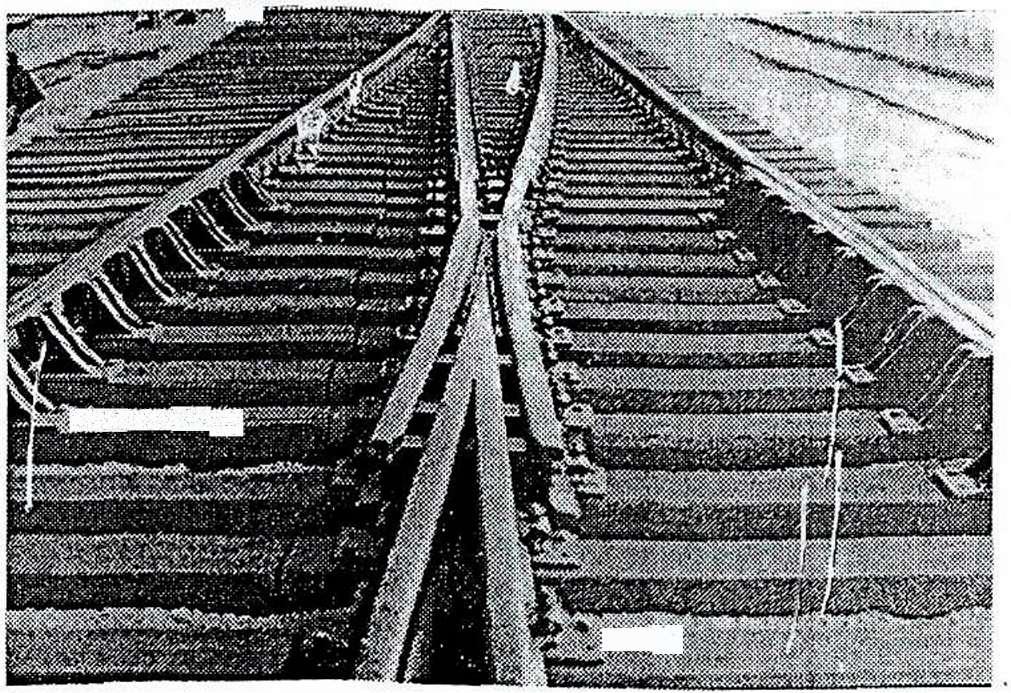

Скрепление Vossoloh

Скрепление Pandrol

Применение раздельных упругих скреплений в зоне соединительных путей позволяет улучшить работу переводной кривой /26/, однако для оптимального решения вопросов, связанных с надежностью, устойчивостью и стабильностью этой части стрелочного перевода применительно к российским условиям эксплуатации необходимо проведение дальнейших исследований и проектных разработок. В первую очередь это относится к укреплению упорной нити переводной кривой стрелочных переводов, работающих в условиях повышенного бокового воздействия.

Наименее долговечными из крупных элементов верхнего строения пути являются крестовины. Проблемы совершенствования крестовинных узлов и улучшения их эксплуатационных качеств имеет важнейшее значение.

Один из путей решения этой проблемы — разработка принципиально новых конструкций крестовинных узлов.

Необходимость разработки принципиально новых конструкций крестовин стрелочных переводов вызвана в первую очередь перспективой развития скоростного движения.

Наиболее перспективными для участков со скоростным движением являются стрелочные переводы, имеющие крестовины с непрерывной поверхностью катания. Проведенные за рубежом исследования /117, 140, 153, 58/ показали, что стрелочные переводы, имеющие такие крестовины, обеспечивают нормальную эксплуатационную работу при движении скоростных пассажирских поездов до 300-350 км/ч и более по прямому и до 220 км/ч по боковому направлениям.

В России разработана серия различных стрелочных переводов типа Р65 с непрерывной поверхностью катания /90, 92/, ведутся исследования, направленные на их дальнейшее совершенствование /3, 7,36,94,99, 119/.

Стрелочные переводы с непрерывной поверхностью катания могут иметь крестовины с гибким подвижным /93/, с поворотным и комбинированные с гибко-поворотным сердечником /4/. Переводы с подвижным сердечником обеспечивают движение скоростных пассажирских поездов со скоростью до 200 км/ч /129/. Проведенные ВНИИЖТом и ЛИИЖТом (ПГУПСом) испытания показали, что по этим переводам могут реализовываться и большие скорости движения.

Стрелочные переводы, имеющие крестовины с поворотным сердечником, укладываются на направлениях, на которых планируется повышение скоростей движения пассажирских поездов до 140-160 км/ч. Конструкции этих переводов имеют основные размеры, позволяющие укладывать их взамен обычных стрелочных переводов, что значительно облегчает их укладку на дорогах. Опыт эксплуатации этих переводов и экспериментальные работы по исследованию динамико-прочностных и эксплуатационных качеств стрелочных переводов с жесткими крестовинами и с крестовинами с поворотным сердечником /19, 68, 87,? 88, 94/, позволили рекомендовать использование таких конструкций не только для скоростных участков, но и для грузонапряженных участков с обращением подвижного состава с высокими осевыми нагрузками.

Повышение скоростей движения по прямому направлению свыше 160 км/ч требует применения более длинных сердечников и более жесткого закрепления их корневой зоны. Хорошие результаты в этом случае можно получить применяя гибко-поворотные сердечники, которые имеют по прямому направлению все преимущества гибких сердечников и в то же время за счет короткой (поворотной) ветви на боковом направлении могут быть уложены в обычные съезды.

В настоящее время т кая крестовина выпущена Муромским стрелочным заводом и проходит испытания на Октябрьской ж.д. Положительные результаты этих испытаний позволили включить такую крестовину в конструкцию скоростного стрелочного перевода на железобетонных брусьях для Октябрьской ж.д.

Первые конструкции крестовин с непрерывной поверхностью катания имели у совики, изготавливавшиеся в виде единой отливки из высокомарганцовистой стали, однако опыт эксплуатации таких переводов показал, что применение высокомарганцовистой стали в крестовинах с непрерывной поверхностью катания нецелесообразно, так как интенсивность их износа не превышает интенсивности износа зоны стрелки.

Литые усовики были сложны в изготовлении и поражались при изготовлении и в эксплуатации дефектами в виде трещин /87/. Поэтому в современных конструкциях крестовин с непрерывной поверхностью катания вместо литых усовиков используются усовики, изготовленные из специального проката.

Основными направлениями совершенствования крестовин с непрерывной поверхностью катания, по которым ведутся разработки в настоящее время, являются работы по оптимизации длины сердечника крестовины, улучшение прокатных усовиковых спецпрофилей, узлов крепления корневой зоны сердечника, а также механизма перевода и фиксации сердечника.

Важным преимуществом крестовин с непрерывной поверхностью катания являются их высокая износостойкость, значительно превышающая » износостойкость жестких крестовин, однако при определении целесообразности их использования в конкретных случаях необходимо учитывать, что цена их значительно превышает цену жестких крестовин, а их установка в путь требует реконструкции системы СЦБ станций. Не решена полностью также проблема очистки таких крестовин от снега, требует усовершенствования система фиксации и контроля взаимного положения сердечника и усовиков.

Работы по решению этих проблем в настоящее время ведутся, однако на обозримую перспективу определять влияние стрелочного хозяйства на перевозочный процесс на дорогах МПС будут переводы, имеющие крестовинные узлы с жесткими крестовинами.

Аналогичная перспектива сохраняется и на зарубежных дорогах. Обобщая анализ состояния и перспективы развития стрелочных переводов на зарубежных дорогах /46, 58, 141-143, 145, 148, 150, 155, 156/, можно сказать, что тенденция преобладающего использования крестовин с неподвижными элементами в том числе и в новейших конструкциях стрелочных переводов массового производства, сохранится на перспективу на дорогах бывших социалистических стран, США, Англии, Франции, ФРГ и других стран мира, имеющих железнодорожную сеть.

Среди различных конструкций крестовин с неподвижными элементами, используемых на дорогах России и за рубежом, наибольшее распространение имеют крестовины типа единой отливки сердечника с наиболее изнашиваемой частью усовиков и цельнолитые крестовины.

Цельнолитые крестовины не требуют сложной механической обработки. При их изготовлении отсутствуют операции сборки и подгонки. Монолитность конструкции позволяет проектировать крестовины с пониженной металлоемкостью.

Недостатки цельнолитых крестовин определяются трудностью получения литого металла с высокими прочностными характеристиками, дефицитность сырья для высокомарганцовистой стали. Из-за недостаточного качества литья в эксплуатации у цельнолитых крестовин в зонах возникновения больших изгибных напряжений развиваются усталостные трещины, что приводит к их быстрому выходу из строя, особенно под воздействием подвижного состава с высокими осевыми нагрузками.

Работы по совершенствованию цельнолитых крестовин проводились в 80-е годы специалистами ДИИТа и ЛИИЖТа /10,11, 34/.

Основное направление этих работ — создание облегченных крестовин.

Крестовины типа общей отливки сердечника с наиболее изнашиваемой частью усовиков позволяют сочетать высокую износостойкость литой высокомарганцовистой части с высокой изгибной усталостной прочностью рельсовых усовиков. Это преимущество определяет их широкое распространение, как у нас в стране так и за рубежом.

На дорогах МПС РФ доля крестовин этой конструкции превышает 95%. Конструктивным недостатком этой конструкции крестовины является необходимость стыкования хвостовой части литого сердечника с прилегающими рельсами. Недостаточная изгибная прочность металла в этой части крестовины приводит к возникновению в эксплуатации трещин, требующих замены всей крестовины.

В целях устранения этого недостатка ВНИИЖТом, ПТКБ ЦП и стрелочными заводами были разработаны варианты усиления хвостовой части сердечников крестовин различных типов. Испытания опытных партий показали, что лучшие из них позволяют снижать отказы крестовин по этому дефекту в два и более раз. В настоящее время- крестовины с усиленной хвостовой частью выпускаются серийно, однако полностью этот вопрос пока не решен.

Радикальным конструктивным решением, позволяющим устранить изломы хвостовой части крестовин, является Замена в этой зоне литого металла на рельсовые окончания. Технология соединения рельсовых окончаний с высокомарганцовистыми сердечниками освоена на ряде зарубежных фирм.

В России работы по созданию конструкции и технологии для крестовин с приварными рельсовыми окончаниями ведутся весьма интенсивно. При этом наметилось два направления — создание собственной технологии /111/ и кооперация с зарубежными фирмами по производству сварных крестовин.

Долговечность крестовин определяется, в основном, их сопротивлением износу и контактной усталости в зоне перекатывания колес с сердечника на у совик, поэтому наибольшее число работ в области совершенствования крестовин посвящено вопросам износостойкости и дефектостойкости крестовин.

На работу крестовин в пути влияют геометрические характеристики колес, конструктивные и геометрические особенности крестовин, размеры колеи и желобов крестовинного узла в целом, начальные свойства металла, упругие свойства элементов пути, условия эксплуатации и текущее содержание стрелочного перевода. Исследование влияния каждого из названных факторов на работу крестовин представляет самостоятельную задачу. Из этих задач в настоящее время в наибольшей степени исследовано влияние условий эксплуатации/1, 6, 9,85, 107, 110, 121, 123, 151/, а также размеров колеи и желобов /43,44, 47,49/.

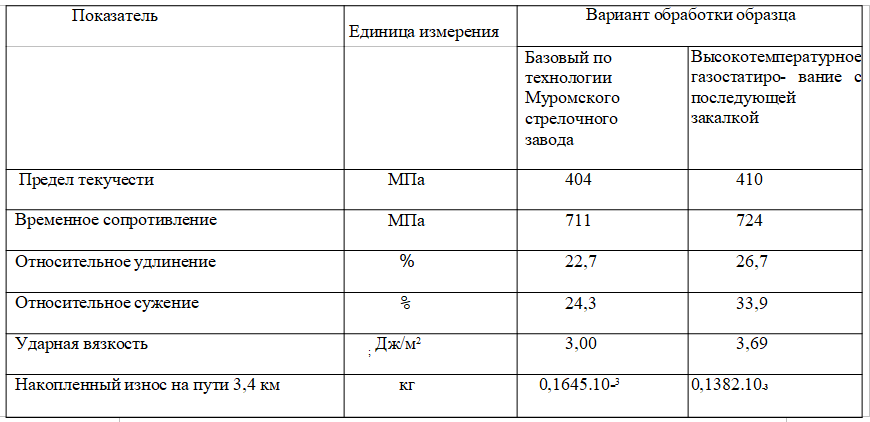

Одним из направлений исследований по улучшению эксплуатационных качеств крестовин является совершенствование свойств металла (стали 110Г13Л) /80, 81/. Проводятся работы по улучшению технологии литья, совершенствованию химического состава стали /55, 81, 130/, местному легированию изнашиваемых зон, совершенствованию ее структуры /38, 41, 42/, до эксплуатационному упрочнению взрывом и накаткой роликом /16, 18/. На Муромском стрелочном заводе начаты работы по упрочнению сердечников крестовин методом высокотемпературного газостатирования /12-17,72/. ^

Наибольшие успехи в этом направлении достигнуты за счет упрочнения наиболее изнашиваемой части отливки крестовины энергией взрыва, которое позволяет увеличить наработку крестовин до отказа по износу в 1,2-1,4 раза. При улучшении качества литья эффект упрочнения может быть значительно выше.

В связи с этим целесообразно исследовать комбинированный метод, включающий в себя газостатирование сердечников и последующее упрочнение их рабочих поверхностей взрывом.

Разработки по совершенствованию технологии упрочнения крестовин энергией взрыва продолжаются. Испытываются различные варианты взрывчатых веществ, проводятся опыты по упрочнению крестовин на различных подстилающих слоях, под водой и ряд других исследований и разработок.

Эффективное влияние на износостойкость и дефектостойкость крестовин можно осуществить изменяя форму рабочих поверхностей, от которой зависит уровень динамических воздействий колес на нее.

Исследователями были предложены различные проектные и ремонтные формы рабочих поверхностей крестовин. Работы в этом направлении продолжаются. Они существенным образом зависят от технологических возможностей заводов и фирм-изготовителей.

Наибольшее распространение на сети дорог получил ремонт крестовин методом восстановления рабочих поверхностей наплавкой в пути, однако в последние годы все больше внимания уделяется разработке и совершенствованию методов ремонта на специализированных предприятиях — наплавка и фрезеровка в специализированных стационарных цехах и наплавка в дорожных пунктах. Существенным преимуществом этих методов является сокращение задержек поездов при восстановлении или замене крестовин.

Крестовина является частью крестовинного узла, поэтому ее работа зависит от работы других его элементов. В состав крестовиных узлов с жесткими крестовинами входят контррельсы.

Первоначально контррельсы изготавливались из обычных рельсов /139/. Однако практика эксплуатации в нашей стране и за рубежом показала целесообразность перехода на контррельсы, изготовленные из специальных прокатных спецпрофилей /5, 101, 149, 152/.

За рубежом распространение получили контррельсовые узлы с контррельсами, не связанными с ходовыми рельсами. Такая конструкция удобна в эксплуатации и позволяет легко регулировать желоба узла.

Ходовой рельс в таком узле является обыкновенным рельсом и может заменяться отдельно, без разборки всего узла. Работы над отработкой таких конструкций для российских ж.д. в настоящее время интенсивно ведутся.

Обобщая анализ выполненных и планируемых исследований и разработок по улучшению конструкции и эксплуатационных качеств стрелочных переводов, следует отметить, что их общим недостатком является недостаточная связь работ по созданию и совершенствованию конструкций стрелочных переводов с работами по совершенствованию технологии их изготовления и поиску новых технологических схем изготовления важнейших элементов перевода. В результате внедрение разработок задерживается, а некоторые из них так и остаются нереализованными.

Цели и задачи исследования

Цель диссертационной работы заключается в том, чтобы опираясь на анализ и обобщение опыта разработок и освоения производства стрелочной продукции выработать основные перспективные направления для дальнейших работ по созданию и отбору прогрессивных технологий для конкурентоспособных стрелочных переводов нового поколения с высокими эксплуатационными качествами.

Схема работ по совершенствованию стрелочных переводов представлена на рис. 1.1. Как видно из схемы, цель может быть достигнута за счет комплексного использования возможностей совершенствования конструкции, технологии, создания новых технологических схем, совершенствования материалов, применяемых для изготовления стрелочных переводов. Все эти составляющие должны быть рассмотрены во взаимосвязи.

Решение задач по созданию высоконадежных и экономичных стрелочных переводов должно основываться на опыте эксплуатационной работы стрелочного хозяйства железных дорог МПС России и в первую очередь на анализе причин отказов стрелочных переводов и их основных элементов. Этому посвящена следующая глава работы.

Анализ причин отказов стрелочных переводов и их элементов

Стрелочные переводы изымаются из пути по различным причинам.

Наиболее распространенной причиной изъятия стрелочных переводов из пути является отказ их основных элементов по износу. В данном случае под отказом понимается состояние (износ) основных элементов, не позволяющее обеспечить заданные условия эксплуатационной работы, или нарушающие условия безопасности движения поездов по стрелочному переводу.

Как правило, по износу стрелочные переводы изымают из пути в случае, если большой износ имеют одновременно несколько основных элементов перевода (стрелка, крестовина и т.д.).

Другой причиной изъятия стрелочных переводов из пути по износу их элементов является так называемое «изъятие по причине общего расстройства конструкции». Эти случаи характерны тем, что несмотря на то, что износ отдельных основных элементов еще не достиг предельных величин, однако износ элементов в их сопряжениях и стыках, а также износ подрельсового основания и промежуточных скреплений уже не позволяет эксплуатировать перевод в первую очередь содержать колею в пределах норм, установленных ПТЭ и инструктивными документами.

Часть стрелочных переводов изымается из пути по дефектам /30, 53, 59, 84/. Также, как и в случае отказа по износу, отказ стрелочного перевода по дефектам определяется отказом нескольких его основных элементов. Под отказом в этом случае понимается состояние элементов, нарушающее условия безопасности движения поездов по стрелочному переводу, или требующее введения ограничений скоростей их движения.

Кроме уже названных причин изъятия стрелочных переводов, часть переводов изымается из пути при капитальном ремонте, или сплошной смене металлических частей на участках пути, заключающих эти стрелочные переводы. Такое изъятие не определяется отказами стрелочных переводов и изъятые из пути переводы, или их основные элементы, могут с успехом быть использованы повторно, а также переложены на малодеятельные линии.

Из приведенного вышь анализа видно, что отказы стрелочных переводов возникают по причине отказов их основных элементов, или по причинам расстройства сопряжений и прикрепителей. Отказы основных элементов происходят либо по износу, либо по дефектам. Рассмотрим отказы основных элементов стрелочных переводов более подробно. Официальной статистики по выходу основных элементов стрелочных переводов не ведется, поэтому анализ отказов основных элементов стрелочных переводов выполнен с использованием данных путеобследовательских станций (совместные наблюдения с ОАО МСЗ) и данных Стрелочной лаборатории ВНИИЖТа, большой вклад в организацию сбора которых внес инженер М.И.Титаренко.

Отказы элементов стрелки

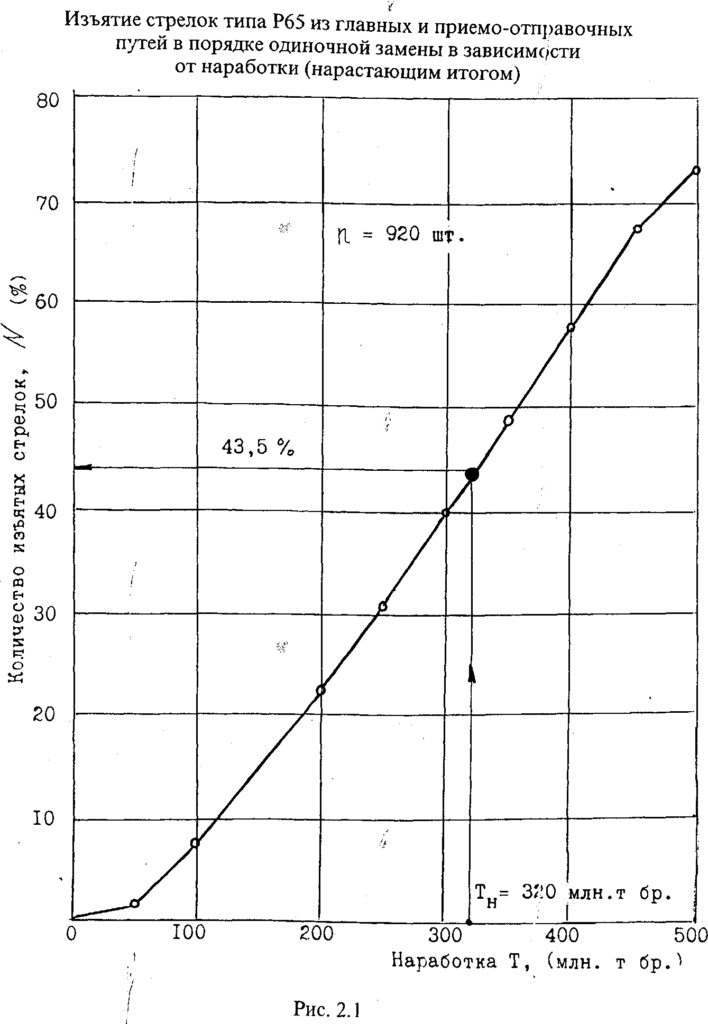

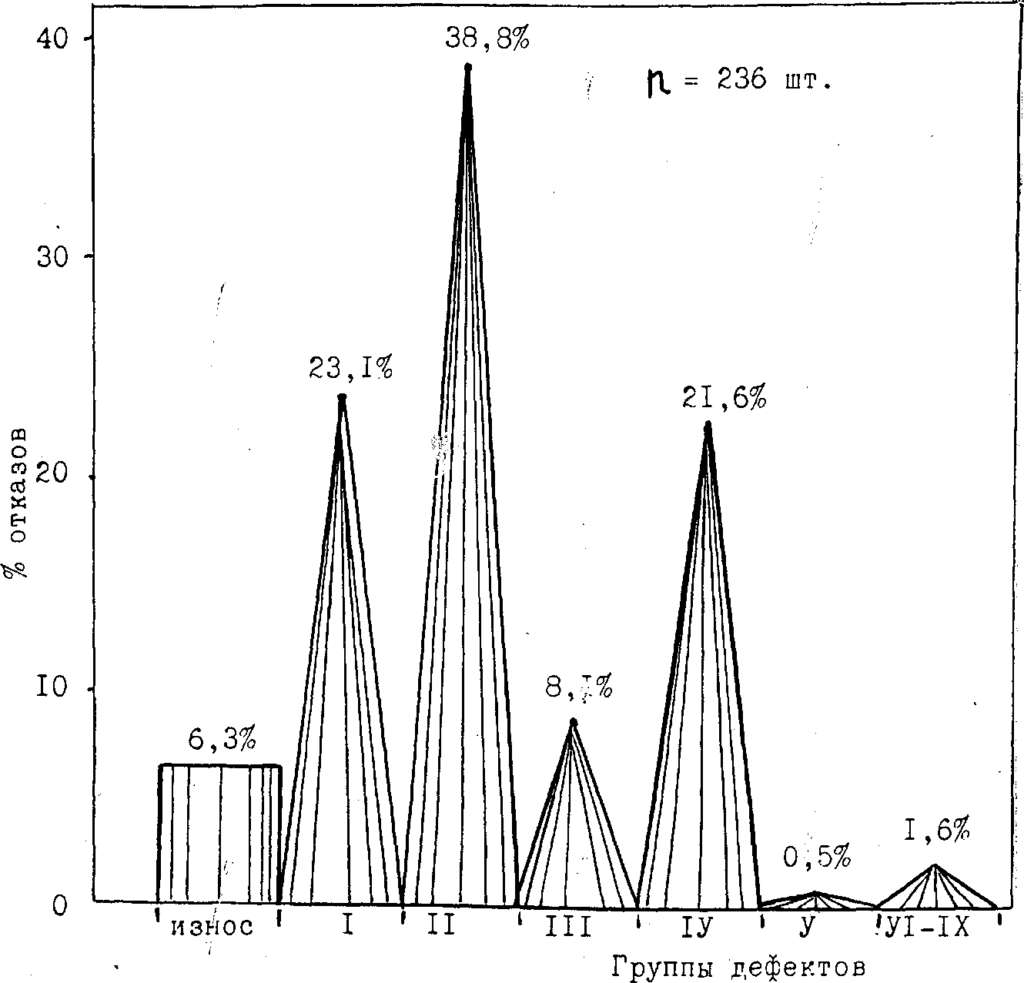

Основными элементами стрелки являются остряки и рамные рельсы. На рис. 2.1 показана зависимость изъятия стрелок типа Р65 от наработки в главных и приемоотправочных путях, построенная по данным, полученным с дорог ВНИИЖТом и путеобследовательскими станциями Департамента пути и сооружений МПС.

Как видно из рис.2.1, зависимость отказов стрелок от наработки имеет сложный вид. На момент нормативной наработки в порядке одиночной замены изымается 43,5% стрелок типа Р65.

Наиболее распространенная причина изъятия стрелок связана с состоянием остряков.

Для анализа характера зависимости отказов остряков от наработки построим, воспользовавшись данными, приведенными на рис. 2.1, зависимость, где: N — приращение числа отказов за период наработки А Т.

По определению величина р0 представляет собой удельную частость отказов остряков в период эксплуатации АТ= Тг — Ть

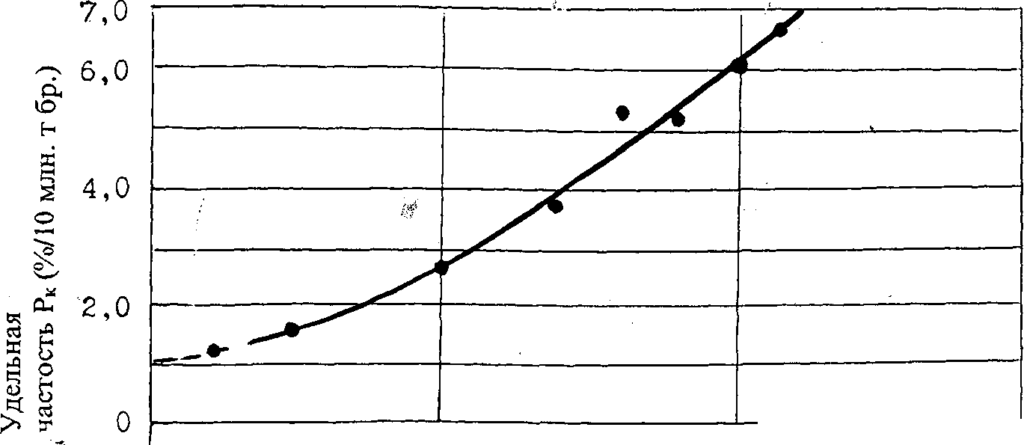

Зависимость р0(Т) представлена на рис. 2.2.

Анализируя представленные на рис. 2.2 данные можно отметить, что за время эксплуатации остряков имеют место три четко выраженных периода.

В начальный период эксплуатации удельная частость отказов остряков возрастает и к моменту пропуска порядка 250 млн.т брутто груза достигает 1,8% на каждые 10 млн.т бр. пропущенного груза.

Такой вид зависимости р0(Т) характерен для преобладающего механизма отказов элементов по дефектам усталостного и контактно- усталостного характера, когда по мере наработки элементы вырабатывают свой ресурс и выходят из строя /52/.

Затем до момента пропуска приблизительно 450 млн. т бр. груза удельная частость отказов остается практически неизменной — около 1,8% на каждые 10 млн.т бр. наработки.

Такому виду зависимости удельной частости отказов от наработки соответствует период равновесия между механизмами износа и дефектообразования. Развивающиеся на небольшой глубине дефекты наиболее нагруженной контактной зоны головки остряков удаляются за счет износа, работа элементов стабилизируется /57/.

В последний период эксплуатации удельная частость отказов снижается. В частности в период наработки 450-500 млн. т бр. груза она уже составляет около 1,5% на 10 млн. т бр.

Эта особенность характера для периода, когда преобладающими механизмами, формирующими отказы элементов становятся износ и образование дефектов специфического характера (местный износ подошвы и головки, расстройства корневой зоны и т.д.).

Помимо удельной частости отказов Р0(Т) важным показателем работы элементов является интенсивность их отказов — г|(Т). В соответствии с теорией надежности интенсивность отказов определяется по формуле /52/, где: Я(Т) — вероятность безотказной работы элемента.

Если удельная частость отказов характеризует выход элементов относительно их первоначального числа, то интенсивность отказов характеризует в каждый данный момент наработки Т выход элементов оставшихся в эксплуатации к этому моменту на ближайший период сГГ. Это позволяет планировать их замену и периодичность обслуживания. ;

На рис. 2.3. показана построенная с помощью данных, приведенных на рис.2.1 зависимость интенсивности отказов от наработки. Интенсивность отказов нарастает за весь период работы остряков в пути. Вид зависимости г|(Т) — пунктирная линия, свидетельствует о логарифмически нормальном характере этой зависимости /52/, однако в основной период работы остряков, как легко видеть из рис. 2.3, зависимость интенсивности отказов остряков от наработки с достаточной для практической цели точностью можно считать линейной.

Характерно, что завершение «линейного периода» интенсивности отказов совпадает с завершением периода относительного постоянства частоты отказов, что также свидетельствует о смене ведущего механизма отказов к моменту наработки 430-450 млн.т бр.

Эти обстоятельства необходимо учитывать при назначении нормативных сроков служб л стрелок и планировании текущего содержания стрелочных переводов.

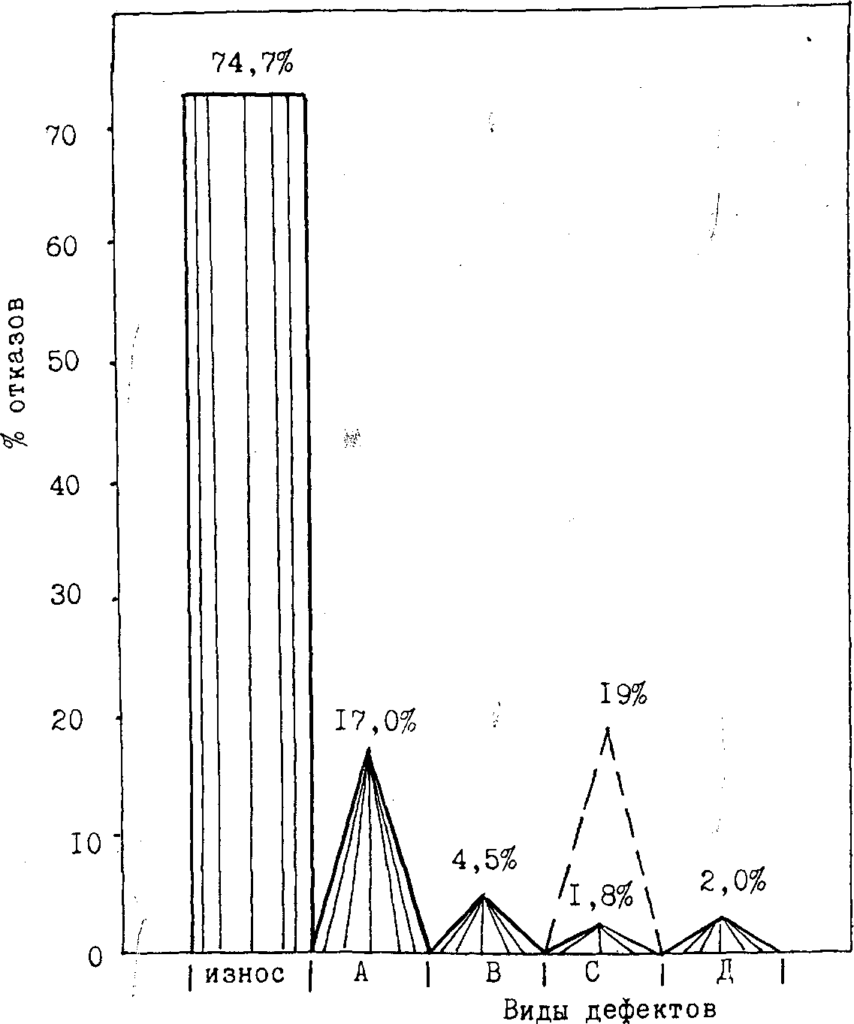

Для разработки мероприятий по повышению эксплуатационных качеств остряков важное значение имеет анализ их отказов по конкретным группам дефектов. Такой анализ можно провести воспользовавшись данными, приведенными на рис. 2.4, представляющими из себя обобщение наблюдений путеобследовательских станций ЦП МПС с использованием материалов, собранных с дорог инженерами Стрелочной лаборатории ВНИИЖТа М.И.Титаренко и В.Г.Донцом.

Диаграмма распределения отказов остряков типа Р65 на главных и приемо-отправочных путях по группам дефектов

На диаграмме, представленной на рис.2.4, приведено распределение отказов остряков по группам дефектов в соответствии с действующей классификацией.

Из представленных данных (см. рис. 2.4) следует, что около 94% всех остряков, изъятых из главных и приемо-отправочных путей, вышло из строя по различного рода дефектам.

Наибольшее число остряков вышло из строя по дефектам П группы — 38%. При этом 6,3% остряков вышло по характерному для стрелочных переводов дефекту ДО.20.2 — трещины в головке остряка и изломы из-за них в зоне выпрессовки. остальные 32,5% остряков получило отказ по общему для рельсов и рельсовых элементов дефекту 21.2.

На втором месте по числу причин отказов остряков находятся дефекты I группы. По этим дефектам отказ получают 23,1% остряков. Характерным для стрелочных переводов дефектом этой группы является дефект ДОЛ 1.2 — выкрашивание гребнеобразного наплыва в зоне боковой строжки остряка. Отказы по этому дефекту составляют 9,7%. Еще 0,8% остряков выходят по другому характерному дефекту ДО. 14.2. остальные 12,6% остряков получило отказ /по общим с рельсами дефектам 10; 11; 14; 17.

Далее по числу причин отказов остряков расположены дефекты IV группы. Из этой группы характерны для стрелочных переводов дефекты ДО.41.2 и ДО.42.2, представляющие собой седловины соответственно ь зоне выпрессовки корня и в зоне до сечения остряка 50 мм. По этим дефектам отказы получают 5,4% остряков. Остальные остряки этой группы — 16,2% выходят из строя по общим дефектам 41-го рисунка.

Остряки, получившие отказы по дефектам Ш группы, получили отказ по общему с рельсами и другими рельсовыми элементами рисунку ЗОГ, связанному с наличием неметаллических включений в металле головки элемента. Их доля в общей статистике отказов составила 8,1%; 1,6% остряков получило отказ по характерному для стрелочных переводов дефекту ДО.80 — неприлегание к равному рельсу и подушкам подкладок.

Обобщая приведенные выше данные можно отметить, что по специфичным для стрелочных переводов дефектам отказы получает около 22% остряков, однако необходимо иметь в виду, что значительная часть остальные дефектов (в первую очередь дефектов I, П и Ш групп) также связано со спецификой работы и изготовления остряков.

Эта специфика объясняется повышенным уровнем вертикальной и горизонтальной динамики системы экипаж — путь в зоне стрелки, особенностью прокатки остряковых спецпрофилей и технологии изготовления из них остряков.

В целом не менее 65% остряков изымается из пути по причинам недостаточной прочности и технологии изготовления.

Основная причина отказов рамных рельсов — характерные для стрелочных переводов дефекты I и П группы ДР. 11.2 и ДР.21.2 и аналогичные им общие с рельсами дефекты рисунков 11 и 21. Оба вида дефектов связаны с недостаточной контактно-усталостной прочностью рамных рельсов.

Отказы элементов крестовинного узла

В настоящее время на железных дорогах России эксплуатируются крестовинные узлы двух видов — с -непрерывной поверхностью катания и с крестовинами с неподвижными элементами (в основном общей отливки сердечника с наиболее изнашиваемой частью усовиков).

Крестовины с непрерывной поверхностью катания

Характер работы крестовин с непрерывной поверхностью катания близок по характер)’ оабогы зоны стрелки.

Срок службы крестовин с непрерывной поверхностью катания также близок к сроку службы стрелки. Нормативный срок службы для них установлен 320 млн. т бр., однако средняя фактическая наработка до изъятия их из пути превышает 400 млн. т бр.

Основные причины отказов этих крестовин — выкрашивания на поверхностях катания усовиков и сердечников в зоне перекатывания ДУН. 14.2, ДСН.14.2. По этим причинам изымается из пути основная масса крестовин с непрерывной поверхностью катания.

Помимо этих причин наблюдается три вида дефектов, специфичных для крестовин с непрерывной поверхностью катания, которые служат причиной их выхода из строя.

Наиболее опасным этих дефектов является поперечный излом усовика из-за усталостного дефекта, возникающего и развивающегося в подошве в зоне ее обработки напротив острия сердечника (ДУН.65.2). Излом опасен тем, что возникает под колесами проходящего поезда. К настоящему времени известно 2 случая возникновения таких дефектов (один из них на Экспериментальном кольце ВНИИЖТа).

Другой дефект, приводящий к отказу крестовин с непрерывной поверхностью катания, заключается в расстройстве заклепочных соединений подушек, на которые опирается поворотный сердечник. В результате расстройства соединения под действием вибраций заклепки приподнимаются и не дают возможности сердечнику перемещаться по подушкам. Крестовину приходится изымать из пути, или искать способы закрепления заклепок непосредственно в пути (надежных способов пока не разработано).

Еще один дефект, выводящий из строя крестовин с непрерывной поверхностью катания — местные выработки подошвы сердечника и подушек, как правило, вблизи острия сердечника из-за высокого уровня сил, передаваемых колесами на узкие сечения сердечников — ДСН.61.2. При значительных величинах выработок приходится изымать крестовины из пути, или существенно ограничиь.ать скорости движения поездов по ним.

Помимо перечисленных дефектов имеют место также отказы крестовин с непрерывной поверхностью катания из-за дефекта переводного механизма. Наиболее опасными из них являются изломы рабочих тяг. Опасность этого дефекта усугубляется отсутствием замыкателей, фиксирующих положение сердечника относительно усовиков.

Относительно высокая стоимость и сложность эксплуатации крестовин с непрерывной поверхностью катания ограничивает область их применения на дорогах.

Крестовины с неподвижными элементами

Самой распространенной конструкцией крестовин на железных дорогах России является крестовина типа общей отливки сердечника с наиболее изнашиваемой частью усовиков. Доля таких крестовин превышает в настоящее время 95%.

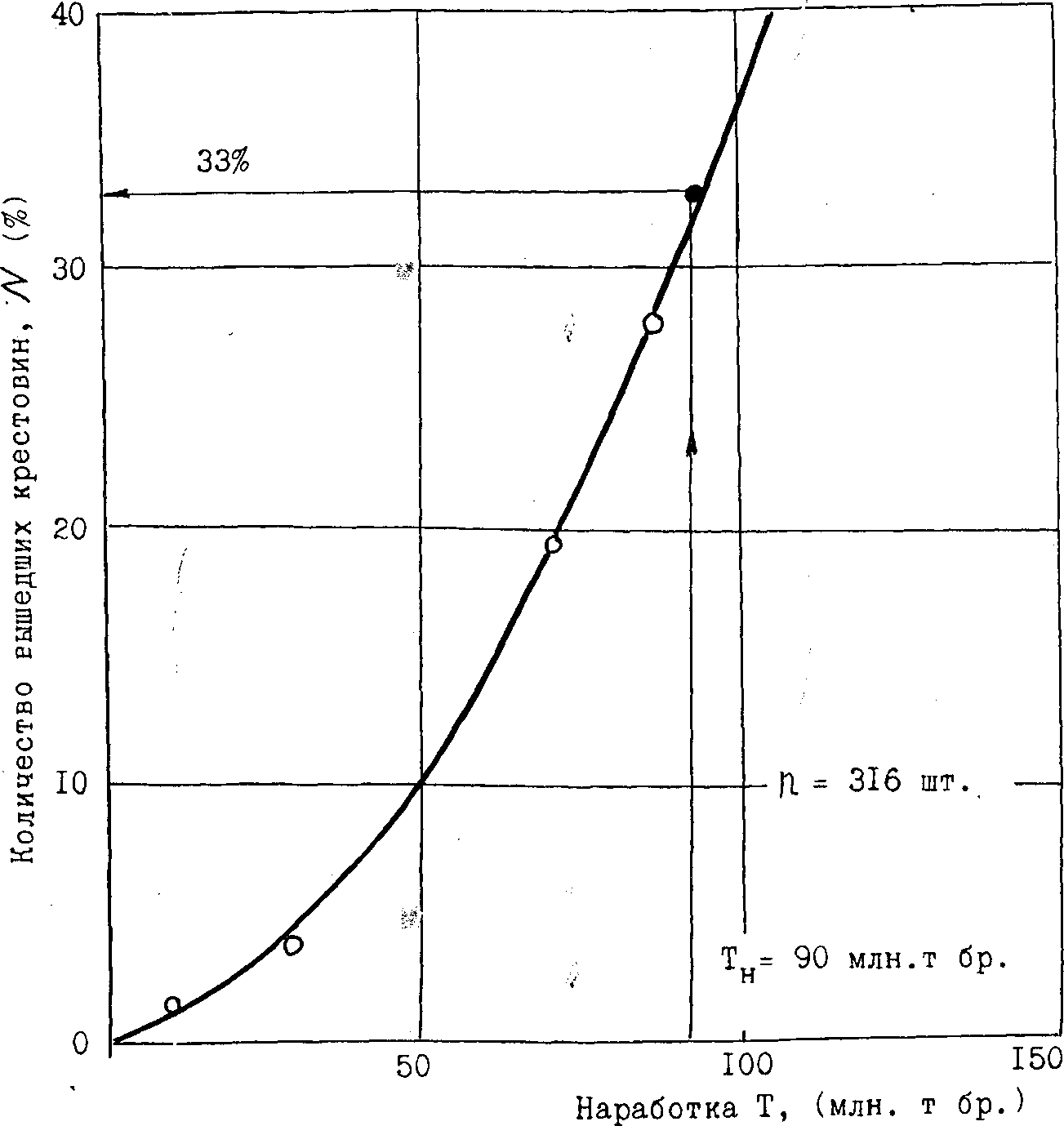

Из всех крупных элементов верхнего строения пути такие крестовины имеют наименьший срок службы.

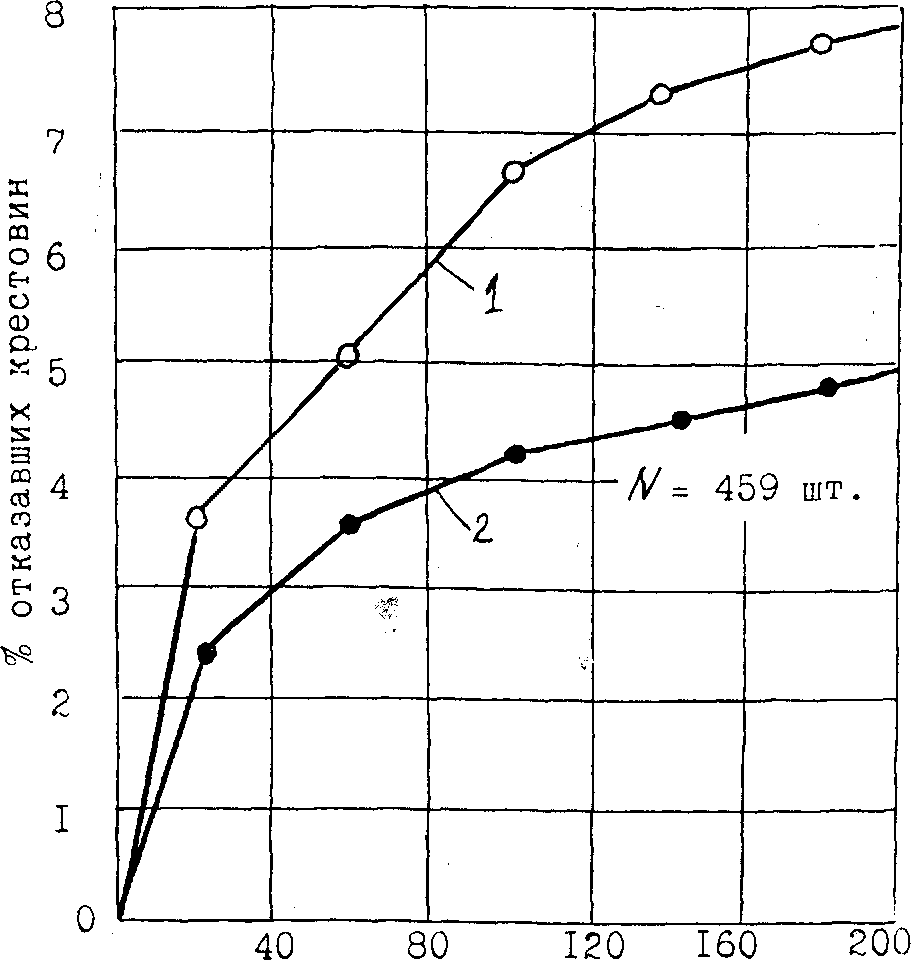

На рис.2.5. представлена зависимость выхода из строя крестовин типа Р65 марки 1/11 (самый распространенный вид крестовин) в зависимости от наработки. Зависимость имеет монотонно возрастающий характер. Данные, приведенные на рис. 2.5 относятся к эксплуатации крестовин производства Муромского стрелочного завода на дорогах европейской части России и получены путеобследовательскими станциями и ВНИИЖТом.

На момент нормативной наработки, как видно из зависимости, приведенной на рис.2.5, выходит из строя 33% крестовин.

Для более подробного анализа данных о выходе из строя крестовин на рис. 2.6 с помощью формулы (2.1) построена зависимость удельной частости отказов крестовин от наработки.

В отличие от аналогичной зависимости для остряков (см. рис. 2.2) удельная частость отказов крестовин возрастает в течение всего периода их эксплуатации. К моменту нормативной наработки она возрастает в 5,5 раз по сравнению с начальной и продолжает расти.

Такой характер зависимости удельной частости отказов от наработки свидетельствует о том, что ведущим процессом должен являться процесс накопления повреждений в металле /61, 82/. В случае крестовин это связано с тем, что под износом крестовин следует понимать сложный процесс, который сопровождается большими пластическими деформациями (до 40% от нормативных значений износа) и поверхностными контактными повреждениями /23,27,62/.

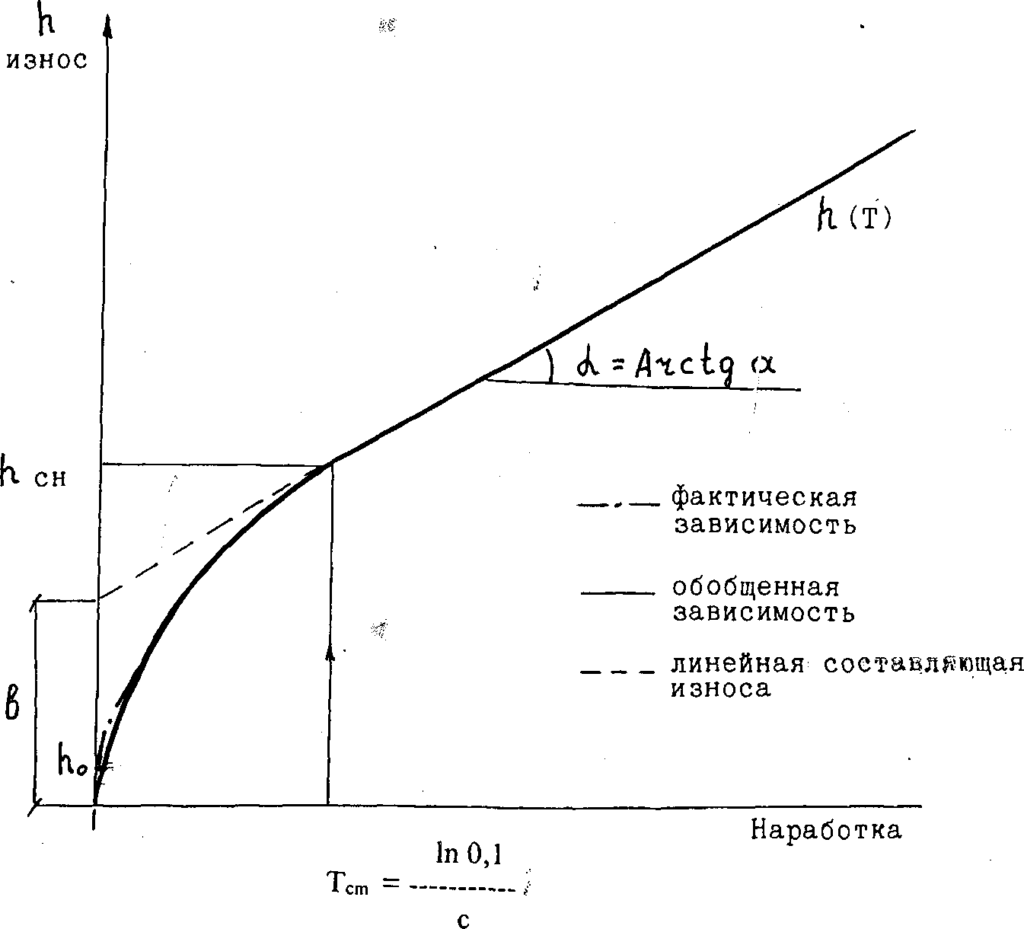

Зависимость интенсивности отказов крестовин от наработки построенная по (2.2) и представленная на рис.2.7 имеет монотонно возрастающий вид. Характер зависимости близок к

экспоненциальному, что также резко отличает его от аналогичной зависимости для остряков (см. рис. 2.3). Как правило, близкая к экспоненциальной зависимость интенсивности отказов от наработки возникает в случаях, когда по мере работы элементов нагрузка на них возрастает /52/. Для крестовин это подтверждается теоретическими и экспериментальными исследованиями, выполнявшимися во ВНИИЖТе и ЛИИЖТЕ (ПГУПСе) и других исследовательских организациях.

По исследованиям стрелочной лаборатории и научно- исследовательской лаборатории стрелочного хозяйства ЛИИЖТа динамические добавки контактных сил, действующих. на рабочие поверхности крестовин, в процессе работы крестовин в пути (по мере их износа) могут возрастать в 2-3 и более раз /21, 31, 35,134,136/.

Рассмотрим основные причины отказов крестовин с неподвижными элементами. На рис. 2.8 приведена диаграмма распределения отказов крестовин по видам дефектов.

Выход крестовин типа Р65 из главных и приемо-отправочных путей в зависимости от наработки (нарастающим итогом)

Необходимо отметить, что процентные отношения, приведенные на рис. 2.8 для крестовин, в отличие от аналогичных соотношений для других элементов стрелочных переводов, подвержены значительным колебаниям в зависимости от времени выпуска крестовин и условий, в которых они эксплуатируются. Причины этого заключаются в ряде факторов экономического и технологического характера, а также общих недостатках конструкции крестовин, которые будут рассмотрены ниже.

Соотношения, представленные на рис. 2.8 в качестве примера являются обобщением данных, полученных путеобследовательскими станциями ЦП МПС и ВНИИЖТом на дорогах центральной части России, Уральского и Сибирского регионов для крестовин выпуска 1990- 1992 г.г.

Диаграмма распределения отказов крестовин Р65 на главных и приемо- отправочных путях по видам дефектов (1990- 1992 г.г. выпуска)

А — дефекты зоны перекатывания В — дефекты хвостовой части С — дефекты сопряжения литой и рельсовой частей Д — прочие виды дефектов

Наиболее частой причиной отказов крестовин является износ. По причине износа отказы получает большая часть крестовин — 6080%.

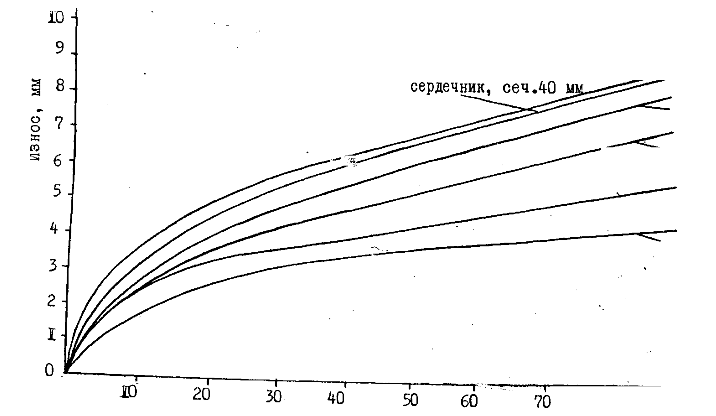

Как уже указывалось, «износ» крестовин представляет из себя сложный процесс. Схематическая зависимость «износа» крестовин от наработки представлена на рис. 2.9. Если под «износом» крестовины понимать регламентируемое нормативно-технической документацией изменение положения рабочих поверхностей крестовины относительно базы измерений, то крестовина в своей работе в пути проходит три ярко выраженные стадии.

Первоначальная стадия (ее при хорошо подогнанных литой и рельсовой частях крестовины может не быть) это осадка литой части относительно рельсовых усовиков. Осадка происходит в основном под первыми же проходящими поездами. Обычно величина осадки в зоне перекатывания Ъ0 колеблется от 0,5 до 1,5 мм. В отдельных случаях она может достигать 2 мм и даже более /29/.

Вторая стадия работы крестовины — период интенсивного наклепа металла. Под действием больших динамических контактных сил металл рабочих поверхностей сминается. За счет пластической деформации высокомарганцовистой стали возникает поверхностный слой уплотненного металла с твердостью на поверхности до 400 НВ единиц и более. Эта стадия длится до наработки 15-20 млн. т бр. Зависимость износа от наработки в этот период, как показали исследования ВНИИЖТа имеет экспоненциальный характер.

Ведущий процесс формирования износа пластическая деформация. Величина износа в нормируемых сечениях к концу периода наклепа-смятия Ьсм достигает 1,5-2,5 мм, иногда до 3,0 мм /37/.

Период наклепа в работе крестовины является определяющим. Если к его окончанию твердость рабочих поверхностей мала, то Зависимость износа крестовины от наработки дальнейший период характерен быстрым износом крестовины. Если же под действием слишком больших динамических сил рабочие поверхности имеют слишком большую твердость (перенаклеп), то при дальнейшей работе крестовины происходит образование выкрашиваний и других дефектов контактного и контактно- усталостного происхождения.

После завершения периода наклепа зависимость износа крестовин от наработки приобретает линейный или близкий к линейному вид.

Ведущими процессами, определяющими износ крестовин, являются истирание металла и образование поверхностных выкрашиваний /22, 86, 104/.

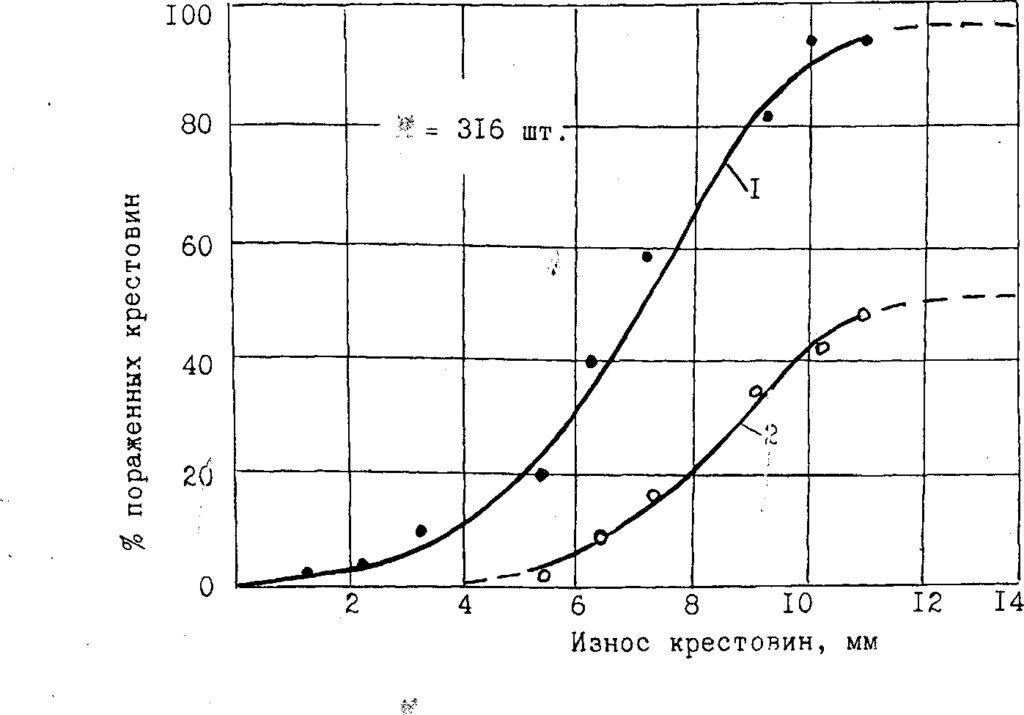

Выкрашивания на рабочих поверхностях крестовин могут быть причиной их отказов.

Выкрашивания на сердечниках и усовиках в зоне перекатывания (дефекты ДС и ДУ 14.2 и 13.2) составляют основную часть причин отказов крестовин, вышедших из строя по дефектам. Совместно с рядом других дефектов зоны перекатывания (ДУ.20.2, ДУ.30.2 и др.) число отказов крестовин по этой группе дефектов составляет около — 20%.

Вместе с тем необходимо отметить, что пэражаемость крестовин дефектами в виде выкрашиваний в зоне перекатывания значительно выше, чем число отказов по ним (см. рис. 2.10). особенно это характерно для крестовин с большим износом. Это объясняется тем, что с увеличением износа крестовин уклоны траекторий движения колес по ним резко возрастают, увеличивая нарастающими темпами уровень динамических сил, действующих на крестовину.

Другой зоной крестовины, подверженной образованию дефектов в виде выкрашиваний рабочих поверхностей, является зона передней врезки, дефект ДУЛ 2.2. Число отказов крестовин, отнесенных к этому дефекту, составляет около 2%, однако эта статистика не полностью отражает фактическое положение. В эксплуатации этим дефектом поражается значительное число крестовин, до 30-50% при больших износах крестовин (см. рис. 2.10).

1. рабочие поверхности в зоне перекатывания, 2. зона врезки литой части в рельсовую

Дефекты в виде выкрашиваний литых и рельсовых усовиков в зоне передней врезки крестовин, как правило, возникают одновременно с дефектами в зоне перекаты ания. Получившие отказ по дефектам крестовины относятся в первую очередь к дефектам зоны перекатывания. Однако часть из них могла бы быть отнесена и к отказам по дефектам передней врезки. В отдельных случаях число таких крестовин может составлять около 20% от общего числа крестовин, получивших отказ.

Весьма опасный вид дефектов крестовин типа общей отливки сердечника с наиболее изнашиваемой частью усовиков — дефекты хвостовой части (ДС.50.1, ДС.60.1-2, ДС.63.1). В основном это трещины, возникающие в подошве и развивающиеся от дефектов литья или концентраторов напряжений, образующихся в процессе обработки литой части /114, 121, 122, 124, 131/. Такие дефекты угрожают безопасности движения поездов, так как могут приводить- к внезапным изломам хвостовой части сердечников, в том числе и непосредственно под проходящим поездом.

В крестовинах, ранее выпускаемых конструкций (часть из них еще находится в эксплуатации), таких отказов наблюдается до 7,5-8,0)% (см. рис. 2.11). Существенный вклад в усовершенствование конструкции хвостовой части крестовин внесен специалистами литейного производства стрелочных заводов, а также* инженерами В.Н.Ткаченко и М.И.Титаренко. В крестовинах усовершенствованной конструкции, выпускаемых 1 настоящее время, число отказов по этому виду дефектов снизилось до 4,5%.

1. cтарая конструкция хвостовой части, 2. усовершенствованная конструкция хвостовой части

Полностью ликвидировать отказы крестовин по этому опасному виду дефектов для применяющегося варианта конструкции, несмотря на проделанную в последние годы работу, не представляется возможным. Необходимо радикальное изменение конструкции крестовины.

Контррельсовые узлы и ходовые рельсы при контррельсах

Безопасность движения поездов по крестовинным узлам обеспечивается за счет контррельсов, направляющих колесные пары подвижного состава при проходе вредного пространства на крестовинах с неподвижными элементами.

На дорогах России и всего бывшего СССР применяется практически единственный вид контррельсовых узлов. В качестве контррельса в таком узле используется прокатный cпец профиль, который с помощью болтов и вкладышей крепится к ходовому рельсу /101/. Специальные гибы спецпрофиля и вкладыши соответствующих габаритов обеспечивают заданные размеры желобов, а специальные упорки необходимую жесткость узла.

Наиболее часто встречающийся дефект таких контррельсовых узлов — разрыв контррельсовых болтов. В соответствии с действующей в настоящее время нормативно-технической документацией разрыв двух подряд болтов не допускает дальнейшую эксплуатацию стрелочного перевода до их замены.

Причиной разрыва контррельсовых болтов служит высокий уровень динамических сил, действующий на контррельсы при проходе колесных пар по крестовинному узлу. Исследования ВНИИЖТа показали, что напряжения в контррельсовых болтах от воздействия

подвижного состава могут превышать предел длительной выносливости для стали, из которой они изготовлены /60/.

Высокий уровень бокового динамического воздействия колес на контррельсы сопровождается также возникновением в наиболее нагруженных точках и сечениях спецпрофилей растягивающих и сдвиговых напряжений величиной до 330 МПа и более /24/, что значительно превышает наибольшие напряжения, допускаемый для рельсовых элементов.

В результате этого в эксплуатации в контррельсах могут возникать и развиваться дефекты, приводящие к их отказам.

На дорогах России имеют место три вида дефектов контррельсов, служащие причиной их отказов: дефект ДК.14.2 в виде продольных трещин головки контррельса (возникают в нижней части головки); дефект ДК.24.2 — поперечные трещины головки контррельса, развивающиеся от ее верхней кромки; дефект ДК.54.2 — трещины, развивающиеся от отверстий для крепления контррельса к ходовому рельсу.

Общий выход контррельсов по этим видам дефектов невелик. В результате внедрения новых оптимизированных спецпрофилей/101/ удалось свести его к величине менее одного процента, однако каждый такой отказ весьма опасен и представляет прямую угрозу безопасности движения поездов.

Направляющее действие контррельсов вызывает резкие сдвижки колесных пар при прохождении подвижньм составом крестовинных узлов. Это сказывается на работе ходовых рельсов при контррельсах. Дополнительные местные воздействия на ходовой рельс вызывают и динамические эффекты от прохода второго колеса колесной пары через зону перекатывания на крестовине (посредством колебаний в плоскости перпендикулярной оси пути).

В результате этого на ходовых рельсах образуются вертикальные неровности в виде седловин — дефект ДХ.44.2. Развиваясь седловины служат причиной отказов. Вместе с дефектами первой и второй групп, общей с рельсами классификации, седловины являются основной причиной изъятия ходовых рельсов из пути.

Замена ходового рельса при современной конструкции контррельсового узла требует его полной разборки, что не целесообразно выполнять непосредственно в пути, поэтому при выходе из строя ходового рельса, как правило, приходится заменять весь контррельсовый узел, что не целесообразно.

В настоящее время ведутся разработки контррельсовых узлов, позволяющих заменять ходовые рельсы без замены узла в целом.

Отказы рельсовых элементов соединительных путей и элементов скреплений

Выход рельсовых элементов соединительных путей происходит по причинам, аналогичным причинам, характерным для рельсов прямых и криволинейных участков обычного пути и укладывается в классификацию дефектов рельсов.

Частота и интенсивность отказов рельсовых элементов соединительных путей не превышает соответствующие данные для рельсов обычного пути такого же плана и профиля. Отсутствие подуклонки рельсовых нитей в пределах стрелочных переводов не вызывает образования специфических дефектов.

Анализ случаев браков и аварий на стрелочных переводах показывает, что около 2,5% всех случаев нарушения безопасности движения поездов относится к слабости подрельсового основания, а с учетом случаев нарушения норм содержания переводов, которые напрямую связаны с состоянием основания и скреплений, доля таких случаев в общей статистике нарушений безопасности движения поездов по стрелочным переводам превышает 36%.

Несовершенство конструкции и качества промежуточных скреплений на стрелочных переводах является одной из наиболее неблагоприятных особенностей современных конструкций, применяемых на российских железных дорогах. Особенно это проявляется в корневых зонах остряков и подвижных сердечников, хвостовой части крестовины, зонах стыков и переднем вылете рамных рельсов.

Основные недостатки скреплений в этих зонах — повышенная жесткость, приводящая к быстрому расстройству узлов, недостаточное закрепление рельсовых элементов от перемещений в горизонтальной поперечной плоскости и вдоль пути, ухудшающее стабильность колеи, малые опорные поверхности для клемм и болтов, устаревший (заклепочный) способ соединения элементов.

Костыльное скрепление стрелочных переводов в зоне переводной кривой не удовлетворяет современным нагрузкам, передаваемым от подвижного состава на путь, возросшим в последнее время в связи с ухудшимся состоянием ходовых частей вагонов. В результате путейцы часто вынуждены применять дополнительное закрепление упорной нити с помощью клеммно-шурупных скреплений, применяемых на перегонах.

Помимо этих общих недостатков конструкции скреплений в пути имеют место изломы башмаков, трещины лафетов, расстройство корневых стыков остряков и подвижных сердечников, ускоряющих выход из строя стрелочных переводов по причинам недостатков конструкции и технологии изготовления.

Необходимо также отметить несовершенство конструкции скреплений в хвостовом стыке крестовин типа общей отливки сердечника с наиболее изнашиваемой частью усовиков, интенсивно влияющее на надежность и безопасность эксплуатации не только самих крестовин, но и примыкающих к ним рельсов.

Все это указывает на необходимость работ по совершенствованию скреплений и технологических схем их производства.

Выводы по разделу

- Основными причинами отказов стрелочных переводов являются износ и дефекты их основных элементов, а также общее расстройство конструкции, связанное с состоянием скреплений и подрельсового основания стрелочного перевода.

- Наиболее часто встречающаяся причина отказов стрелки — выход из строя остряков. Около 94% остряков выходят из строя по дефектам. Большинство дефектов, служащих причиной отказов остряков относится к I, П и IV группам дефектов.

- Число отказов элементов стрелки по специфическим дефектам, характерным для стрелочных переводов, превышает 22%, однако фактическая доля отказов элементов стрелки, ¿вязанная со спецификой работы стрелочных переводов, значительно выше, так как высокий уровень динамики в зоне стрелки способствует ускорению возникновения и развития контактно-усталостных дефектов, относящихся к общей для рельсов и рельсовых элементов стрелочных переводов классификации.

- Не менее 65% остряков выходит из строя по причинам недостаточной прочности и недостатков технологии их изготовления.

- Основные причины отказов крестовин с непрерывной поверхностью катания — дефекты I и П группы усовиков и сердечников в зоне перекатывания. Специфическими дефектами, характерными для этих крестовин служащими причиной их отказов, являются изломы усовиков в зоне обработки подошвы, расстройства — заклепочных соединений подушек сердечников, местные выработки металла на подошве сердечника и на подушках в зоне острия сердечника, расстройства корневого крепления ветвей сердечников и крепления ветвей сердечника у острия, расстройства и изломы элементов переводного механизма.

- Наиболее распространенной причиной отказов крестовин с неподвижными элементами служит износ сердечника и усовиков в зоне перекатывания. По этой причине отказы получают 60-80% крестовин. Однако поражаемость крестовин в этой зоне дефектами контактно- усталостного происхождения велика. К моменту достижения нормативного износа около трети всех крестовин имеют такие дефекты. При дальнейшей эксплуатации число крестовин, пораженных этим видом дефектов, возрастает нарастающими темпами.

- Значительная часть крестовин типа общей отливки сердечника с наиболее изнашиваемой частью усовиков поражается контактно-усталостными дефектами в зоне передней врезки. Несмотря на то, что такие дефекты служат причиной изъятия крестовин из пути в незначительном числе случаев, общее число крестовин, имеющих к моменту изъятия из пути такие дефекты, может достигать 40% и более.

- Несмотря на усовершенствование конструкции крестовин типа общей отливки сердечника с наиболее изнашиваемой частью усовиков, их отказы по опасному виду дефектов — изломам хвостовой части сердечника полностью не ликвидированы.

- Отказы контррельсовых узлов возникают наиболее часто по причинам разрывов контррельсовых болтов. Отказы контррельсов, изготавливаемых из оптимизированных спецпрофилей, возникают в количестве менее одного процента случаев (зафиксированы лишь отдельные случаи), однако такие отказы представляют из себя угрозу для безопасности движения поездов. Причина отказов — усталостные повреждения.

- Специфичные для стрелочных переводов отказы ходовых рельсов при контррельсе возникают из-за образования седловин, связанных с конструкцией контррельсовых узлов и динамикой прохождения подвижного состава по крестовинным узлам.

- Причины и интенсивность отказов рельсовых элементов соединительных путей стрелочных переводов близки к аналогичным для соответствующих случаев перегонных путей.

- Современные конструкции скреплений на стрелочных переводах не полностью отвечают требованиям эксплуатации и нуждаются в значительных усовершенствованиях.

- В целом не менее 65% основных элементов стрелки и до 50-60% элементов крестовинных узлов получают отказы из-за недостатков конструкции, недостатков технологии и недостаточной прочности металла.

Повышение эксплуатационных качеств стрелочных переводов за счет производства элементов повышенной надежности

Повышение надежности стрелок

Важнейшим направлением повышения надежности стрелок является совершенствование их конструкции.

Наиболее слабый конструктивный узел стрелки — корневое крепление остряка. В массовых конструкциях стрелочных переводов используются стрелки с вкладыше-накладочной конструкцией корневого крепления. Перевод стрелки осуществляется за счет поворота остряков в корневом стыке.

Относительно свободное положение остряка в корне приводит к повышенным перемещениям узла, взаимным смещениям его элементов и расстройствам в процессе эксплуатации, в том числе к разрушению распорных втулок. В результате дополнительных динамических воздействий в корне, дефекты возникают и в непосредственно примыкающей к нему зоне выпрессовки остряка.

В зимнее время в пазухи между отогнутыми накладками и остряком набивается снег, то требует дополнительных затрат на обслуживание стрелочного перевода.

Этих недостатков лишены стрелки с гибкими остряками. Массовое производство таких стрелок было освоено на стрелочных заводах России. Впервые их массовое производство было освоено на Муромском стрелочном заводе.

Корень остряков стрелок с гибкими остряками соединяется с примыкающим рельсом обычными четырехдырными стыковыми накладками. Перевод остряков осуществляется за счет изгиба остряков. От изгибных деформаций корень защищен специальным мостиком к которому остряк закрепляется высокопрочными болтами (см. рис. 3.1,а).

Освоение массового производства стрелок с гибкими остряками потребовало переработки технологии производства остряков и переделки сборочных стендов что окупилось в эксплуатации.

На рис. 3.2 показаны обобщенные данные по результатам эксплуатации больших партий стрелок различной конструкции полученные на Московской, Северной, Горьковской, Свердловской и Западно-Сибирской дорогах. На рис.3.2 видно, что преимущество стрелок с гибкими остряками является устойчивым в течение всего срока эксплуатации. На момент достижения нормативной наработки основной показатель надежности — вероятность безотказной работы таких стрелок составляет 0,595, что в 1,1 раз превышает аналогичный показатель для стрелок с поворотными остряками.

Однако применение гибких остряков не полностью решает вопросы создания высоконадежных стрелок. Остаются нерешенными вопросы повышенного бокового износа из-за высокой горизонтальной поперечной жесткости стрелки, сложность содержания переводного механизма из-за взаимных перемещений остряка и рамного рельса при угоне пути, особенностей стыкования несимметричного корня остряка с примыкающим рельсом (особенно при применении сварки).

Для решения этих вопросов была разработана стрелка с удлиненными гибкими остряками с приварными , рельсовыми окончаниями (рис. 3.1,6), технология производства которой впервые в России освоена Муромским стрелочным заводом в 1996 г.

Скрепления на стрелке упругие, причем конструкция подкладок и башмаков разработана универсальной и позволяет установку как прутковых (рис. 3.1,в), так и пластинчатых (рис. 3.1,г) клемм. В случае необходимости возможна установка клемм скреплений тира «К».

Со стороны остряка рамный рельс фиксируете^ с помощью специальных «П»-образных прутковых клемм (рис.3..1,д).

Такая конструкция прикрепления рамного рельса позволяет перераспределять энергию воздействия колес в упругую деформацию, что уменьшает боковой износ и накопление расстройств колеи на стрелке в процессе эксплуатации.

На стрелке применено специальное противоугонное устройство (рис. 3.1,е), ограничивающее взаимные перемещения остряка и рамного рельса и не препятствующие его переводу.

Приварное рельсовое окончание позволяет сделать корневой стык обычным рельсовым стыком, допускающим сварку в пути и постановку изолирующего стыка в корне остряка, что позволяет разработать современную двухблочную схему стрелочного перевода.

Технология контактного способа приварки рельсового окончания находится в стадии освоения. Поэтому для ускорения внедрения прогрессивной конструкции стрелки были проведены опыты по приварке рельс вых окончаний алюмино-термитным способом, с термообработкой подошвы сварного стыка. Результаты испытаний опытных образцов представлены в табл. 3.1. Как видно из таблицы полученные результаты полностью соответствуют техническим условиям на сварку элементов стрелочных переводов /20/.

.Эксплуатационная проверка на ст. Ильино Горьковской ж.д., где стрелка проходит испытания в составе головного образца стрелочного перевода для путей 1 и 2 классов, показала работоспособность конструкции в целом и высокое качество сварных стыков рельсовых окончаний остряков.

Результаты испытаний термитных сварок рельсовых элементов из рельсов Р65 по технологии с коротким подогревом,

с термообработкой подошвы на Муромском стрелочном заводе

| Показатель (образец) | Схема нагружения | Разрушающая нагрузка, кН | Прогиб, мм |

|---|---|---|---|

| Образец №1 | головка | 1450 | 14 |

| №2 | вниз | 1310 | 13 |

| №3 | 1340 | 13 | |

| Среднее значение | 1367 | 13,3 | |

| Стандартное отклонение | 60 | 0,47 | |

| Минимальное вероятное значение | 1160 | 12 |

Более, чем за год эксплуатации, в сварных стыках не возникло дефектов, местный износ в зоне сварного соединения отсутствует.

В настоящее время все исследования по разработке технологии производства новых стрелок повышенной надежности на Муромском стрелочном заводе полностью завершены. Разработанные технологические схемы позволяют получать продукцию со стабильным качеством и обеспечивают возможность изготовления таких стрелок серийно в объеме заказа МПС РФ.

Стрелки с усиленными остряками для горочных стрелочных переводов

Симметричные горочные стрелочные переводы марки 1/6 являются основным элементом путевого развития подгорочных парков сортировочных станций российских железных дорог. Их состояние в значительной мере влияет на работу станций по формированию грузопотоков/133/.

Стрелки этих стрелочных переводов в процессе эксплуатации испытывают интенсивное боковое воздействие, что часто усугубляется плохим качеством укладки переводов в путь /28. 109/. В результате остряки и рамные рельсы стрелок таких переводов имеют большую скорость бокового износа /101/. Тонкие сечения остряков получают в эксплуатации дефекты в виде выкрашиваний от острия до сечения с шириной головки 20 мм, чаще всего в районе стрелочной тяги.

Обследования, проведенные на Северной и Горьковской ж.д. показывают (см. рис. 3.3 и 3.4), что около 61% рамных рельсов горочных стрелочных переводов поражены боковым износом различной величины в переднем вылете и 72% в острие остряков.

Боковой износ в узких сечениях имеют около 53% остряков. В более широких сечениях это число увеличивается до 64%.

Боковой износ сокращает срок службы стрелок. На отдельных интенсивно работающих стрелках замену остряков приходится производить 3-4 раза в год, а при некачественной укладке еще чаще.

Для продления срока службы стрелок горочных стрелочных переводов на Муромском стрелочном заводе создана новая конструкция стрелки для симметричных стрелочных переводов марки 1/6 /73/.

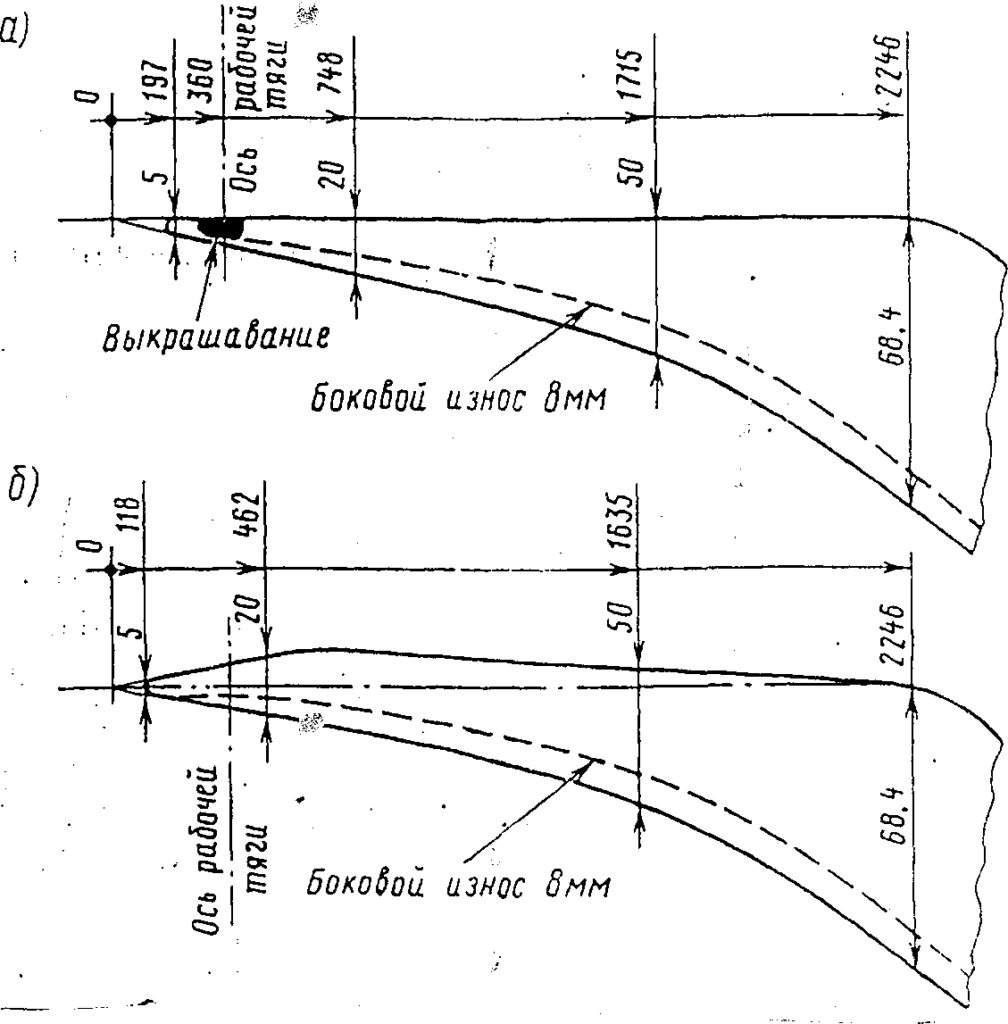

На рис. 3.5 показаны схемы остряков типовых переводов проекта 2307 и вновь разработанного перевода проекта 8307. За счет дополнительного местного изгиба рамного рельса вдоль линии прилегания к нему остряка возникает возможность «ускорить» нарастание толщины головки остряка в направлении от острия к корню. При этом основные параметры стрелки — радиус и начальный стрелочный угол остаются неизменными и совпадают с аналогичными величинами типовой стрелки.

Как видно из рис. 3.5 головка остряка в зоне наибольших выкрашиваний стала почти в 2 раза шире. Изменена также и конфигурация рамных рельсов.

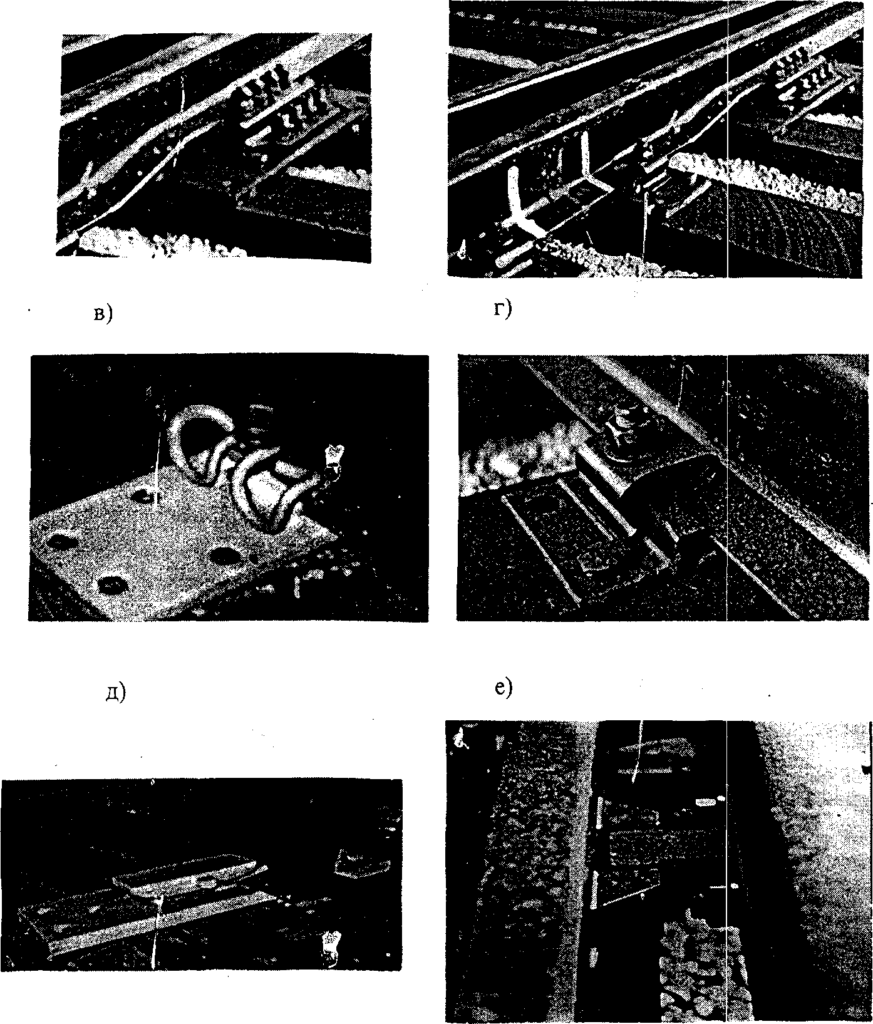

На рис. 3.6 приведены фотографии типовой и опытной полу стрелок, наглядно показывающие различие в конструкции остряков и рамных рельсов.

Поскольку основные %змеры новой стрелки совпадают с размерами типовой, они являются взаимозаменяемыми, что обеспечивает их укладку в путь без реконструкции сортировочных парков.

Остряк стрелочного перевода типа Р65 марки 1/6 в зоне прилегания к рамному рельсу в плак е на уровне измерения бокового износа

а — проекта ПТКБ 2307; б — проекта ОАО МСЗ 8307

Полустрелки горочных стрелочных переводов:

а) Типовая (проект 2307)

б) С уширенным остряком (проект 8307)

Стрелки новой конструкции начали поступать на дороги в 1996 г. За ними установлено наблюдение специалистами путеобследовательской станции ПС-8.

Результаты наблюдений 1996-1997 г.г. показали, что несмотря на ряд отступлений при укладке стрелочных переводов они работают устойчиво. Уширенные в тонких сечениях остряки не только имеют дополнительный запас на боковой износ, но и «прикрывают» от бокового износа рамные рельсы, что должно дать дополнительный эффект по продлению срока службы стрелки в целом.

Крестовины с улучшенной конструкцией врезки и усиленной хвостовой частью

Слабым местом современных наиболее массовых конструкций крестовин (типа общей отливки сердечника с наиболее изнашиваемой частью усовиков) являются сочленение литой части с рельсовыми усовиками — «передняя врезка» и стык хвостовой части с примыкающими рельсами.

Дефекты передней врезки ДУЛ 2.2 и близкие к ним определяются наличием динамической неровности при переходе колес с литой части на рельсовую и обратно, которая определяется наличием геометрических ступенек, люфтов сочленения и различием деформационных и пластических свойств металла литой и рельсовых частей.

Полностью ликвидировать причины возникновения дефектов передней врезки в рамках данной конструкции крестовин не представляется возможным, тем не менее вопрос ее усовершенствования остается важным.

Работы над совершенствованием конструкции передней врезки и освоением производства улучшенных конструкций ведутся уже многие годы.

Основная направленность этих работ — улучшение геометрических и динамических условий прохода колес через зону врезки и создание конструкции с жестким взаимным закреплением рельсовой и литой частей.

Помимо совершенствования стандартной конструкции врезки были выпущены и испыйшы партии крестовин с различными конструкциями врезки, в том числе по предложению инженера Росса (НСЗ) и ряд других. Каждое из этих предложений имело, как преимущества, так и недостатки, не позволившие принять его в качестве стандартного.

В настоящее время на Муромском стрелочном заводе разработана технология производства высокотехнологичной крестовины по предложению ПТКБ ЦП.

Крестовина показана на рис. 3.7. Как видно из рис. 3.7 само понятие «врезка» для этой крестовины условно. Закрепление от продольного перемещения сердечника относительно усовиков выполнено с помощью специальных выступов, входящих в «окна» выфрезерованные в усовикгЙ. Обработка усовиков минимальна. В вертикальной плоскости закрепление от взаимных перемещений сердечника и усовиков также улучшено. Оно выполнено в виде «замка» с упором в наклонные части подошвы и головки рельса.

Хорошее взаимное сочленение элементов крестовины позволило отказаться от лафета, что уменьшило металлоемкость крестовины, а применение подкладок с высокими ребордами будет способствовать увеличению стабильности колеи на крестовинном узле. Данная конструкция врезки реализована на крестовинах марок 701/6, 1/9 и 1/11, она прошла испытания на Экспериментальном кольце ВНИИЖТа и Северной ж.д. Результаты испытаний показали, что такое сочленение литой и рельсовой частей крестовин надежно обеспечивает их солидарную работу. Данная конструкция врезки включена, как вариант, в отраслевой стандарт на крестовины /67/.

В заднем стыке литая часть крестовин типа общей отливки сердечника с наиболее изнашиваемой частью усовиков непосредственно стыкуется с примыкающими рельсами. Такая конструкция приводит, как уже указывалось в разделе 2, к тому, что в эксплуатации на крестовинах возникают дефекты ДС.10.1, ДС.50.1. ДС.60.1-2, ДС.63.1. Большая часть этих дефектов требует немедленной замены крестовины.

В результате, как уже указывалось, из пути изымается около 4,5% крестовин, причем, как правило, на начальной стадии эксплуатации. Эти крестовины не ремонтопригодны и теряются безвозвратно.

Технологические особенности механической обработки хвостовой части сердечников приводят к тому, что при стыковании между крестовиной и примыкающим рельсом могут возникать ступеньки. Эти ступеньки крайне неблагоприятно сказываются на взаимодействии пути и подвижного состава при проходе по крестовинам.

На стрелочных заводах России были проведены работы по ликвидации причин, вызывающих дефекты хвостовой части крестовин. Основная направленность этих работ была следующей:

- улучшение качества металла в зоне подошвы хвостовой части крестовин за счет изменения технологии заливки и термообработки;

- увеличение момента инерции относительно горизонтальной поперечной оси в критических сечениях хвостовой части и ликвидация зон резкого изменения момента инерции сечения;

- изменение конструкции с целью ликвидации концентраторов напряжений в местах выхода режущего инструмента при обработке пазух;

- улучшение технологии обработки сердечников и закрестовинных вкладышей с целью повышения точности исполнения стыковочных размеров.

На Муромском стрелочном заводе отработка наиболее эффективной конструкции и технологии изготовления хвостовой части крестовин велась отдельно, что связано со спецификой литейного производства и различием технологических схем обработки сердечников. работы проводились по всем вышеперечисленным направлениям.

Испытания усовершенствованных крестовин были проведены в 1992-1995 г.г. Крестовины марки 1/11 испытывались на Экспериментальном кольце ВНИИЖТ под воздействием подвижного состава с осевыми нагрузками 270 кН и скоростью движения 70 км/ч.

Наработка на отказ по дефектам хвостовой части усиленных крестовин превышала аналогичный показатель для контрольных в 2-3 раза, отдельные крестовины до 6 раз.

Одновременно велась отработка конструкции крестовин марки 1/6 для горочных стрелочных переводов. Испытания проводились на подгорочных путях станции Орехово-Зуево, при скоростях движения до 40 км/ч.

Крестовины имели усовершенствованную конструкцию (см. рис. 3.7) и усиленную хвостовую часть.

Результаты сравнительных испытаний показали, что наработка усиленных крестовин до отказа по всем видам дефектов, по сравнению со стандартными, увеличилась на 15-20%. Полностью ликвидировать отказы по дефектам хвостовой части не удалось, однако средняя наработка до отказа по этим дефектам, у усиленных крестовин увеличилась более чем в два раза.

Помимо положительного эффекта — увеличения наработки до отказа крестовин по дефектам хвостовой части, в результате проведенных работ был полечен еще один важный вывод. Анализ вариантов конструкций и технологических схем показал, что достигнутый уровень качества для применяющегося в настоящее время оборудования близок к предельному. В то же время затраты на замену оборудования соизмеримы с затратами на освоение производства конструкций крестовин с более совершенной хвостовой частью.

Радикальным конструктивным решением, исключающим недостатки хвостовой части, является применение крестовин с приварными рельсовыми окончаниями.

Крестовины с приварными рельсовыми окончаниями

Крестовины с приварными рельсовыми окончаниями позволяют заменить специфический задний стык крестовины на обычный рельсовый. Помимо того, что на таких крестовинах исключаются все неблагоприятные особенности заднего стыка, появляется возможность сварки крестовины с примыкающими рельсами, то есть полной ликвидации стыков в зоне крестовинного узла.

Освоение производства крестовин с приварными рельсовыми окончаниями потребовало полной переработки конструкции крестовин, технологических схем изготовления элементов крестовин и разработки принципиально новых технологий. Наиболее важной частью всего комплекса работ явились:

- разработка технологий отливки сердечника и его механической обработки;

- разработка технологии полуавтоматической сварки ветвей рельсовых окончаний между собой (продольная сварка головки и подошвы рельсовых элементов);

- разработка технологии сварки рельсового окончания с высокомарганцовистым сердечником (через хромо-никелевый промежуточный элемент) на специальной сварочной машине.

Работы велись в тесном контакте с ВНИИЖТом, ПТКБ ЦП и институтом электросварки им. Е.Патона, причем конструкция крестовин, технологические процессы сварки и конструкция сварочного оборудования отрабатывались параллельно.

Сложность разработку технологии производства крестовин с рельсовыми окончаниями иллюстрирует тот факт, что в процессе работы трижды пришлось менять конструктивную компоновку крестовины.

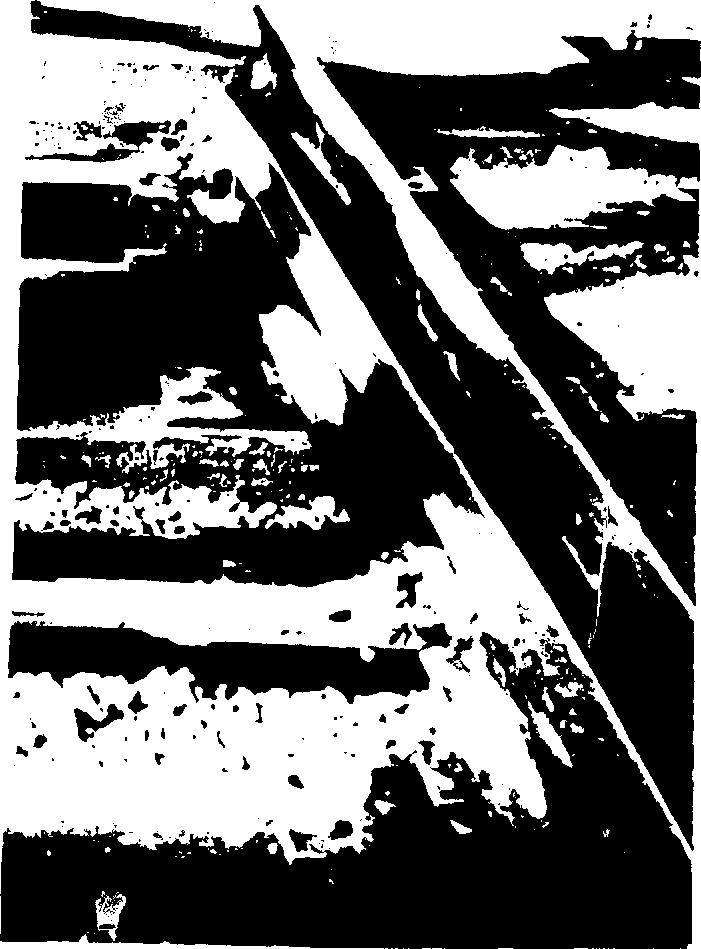

В настоящее время крестовины с рельсовыми окончаниями производства Муромского стрелочного завода (рис. 3.8) прошли испытания на Экспериментальном кольце ВНИИЖТа и на Горьковской ж.д. Они включены, как элемент, в конструкцию стрелочных переводов для путей 1 и 2 классов и с 1997 г. выпускаются серийно.

крестовина с приварными рельсовыми окончаниями

На перспективу планируется постепенный переход к массовому выпуску таких крестовин. Для ускорения их внедрения на сеть дорог разработана конструкция крестовин с укороченными рельсовыми окончаниями взаимозаменяемая с типовыми наиболее массовыми крестовинами марк 1/11. При такой конструкции в заднем стыке крестовины из-за невозможности установки болтов в отверстия накладок используется вкладыш. Наличие вкладыша несколько ухудшает качество стыка. По своим эксплуатационным характеристикам такие крестовины уступают крестовинам с рельсовыми окончаниями основного проекта и рассматриваются, как промежуточный временный вариант.

Несмотря на то, что крестовины с приварными рельсовыми окончаниями уже выпускаются серийно, работу над их конструкцией и технологией изготовления следует продолжить.

Испытания, проведенные на Экспериментальном кольце ВНИИЖТ выявили, что слабым местом конструкции таких крестовин является зона выхода сварных швов, соединяющих ветви сгрдечника.

Исследования показали, что в этой зоне имеются термические и механические концентраторы напряжений, которые могу?’ приводить к изломам и трещинам в рельсовых элементах.

Работа над ликвидацией причин этих дефектов в настоящее время ведется по двум направлениям — совершенствование технологии изготовления и изменение конструкции крестовины.

Усовершенствованные крестовины выпускаются с 1998 г. серийно в составе стрелочных переводов для путей 1 и 2 классов, в том числе на железобетонном подрельсовом основании.

Контррельсовые узлы с контррельсами не связанными с ходовыми рельсами

Главные недостатки контррельсовых узлов с контррельсами из контррельсовых спецпрофилей это невозможность регулировки желобов в процессе износа контррельса и трудность замены отдельных элементов узла в процессе эксплуатации. Практически при возникновении необходимости такой замены путейцы заменяют весь узел, включая контррельс £ и ходовой рельс, что ведет к неоправданным потерям.

Названных недостатков лишены контррельсовые узлы с контррельсами не связанными с ходовыми рельсами. Важной особенностью таких контррельсовых узлов является то, что в качестве ходового рельса в них используются обычный рельс, не требующий при изготовлении узла какой-либо механической обработки и легко заменяемый.

Разработка конструкции и технологии изготовления контррельсовых узлов не связанных с ходовым рельсом ведется с начала 90-х годов.

Основные требования к узлу такой конструкции можно сформулировать следующим образом:

- выполнение контррельсом условий безопасности и высокая прочность;

- возможность, а также простота регулировки желобов и размеров между контррельсом и элементами крестовины;

- высокая надежность скреплений и крепления контррельса (контррельсовых башмаков);