Цикл статей:

Глава 1 — Ресурс основных элементов стрелочных переводов типов р50 и р65 марок 1/9 и 1/11 при обращении вагонов с нагрузкой от оси 250 — 300 кн

Глава 2 — Остаточные деформации металлических элементов стрелочных переводов и их эксплуатационный ресурс

Глава 3 — Динамические испытания на путях промышленного полигона

Глава 4 — Состояние и перспективы расчёта контактной задачи «колесо-рельс»

Глава 5 — Численные методы решения контактной задачи в зонах перекатывания стрелочных переводов

Глава 6 — Применение контактных отпечатков к определению напряжённо-деформированного состояния контактной зоны конструкций с учётом пластичности и близости боковых граней элементов

Глава 7 — Определение экономической эффективности предложений по увеличению эксплуатационного ресурса

В главах 2,5 и заключении диссертации представлены варианты улучшения эксплуатационных параметров крестовин стрелочных переводов, связанные с оптимизацией напряжённо-деформированного состояния контактной зоны :

- двух-трёхрадиусное очертание поверхности катания с дополнительным припуском на наклёп 2-3 мм на основании траекториальных допущений [25] при периодической шлифовке вручную на пути;

- лубрикация поверхности катания полутвёрдой смазкой на основе графита, молибдена;

- укладка дополнительных упругих прокладок толщиной 10-14 мм под подошву конструкции и на брусья;

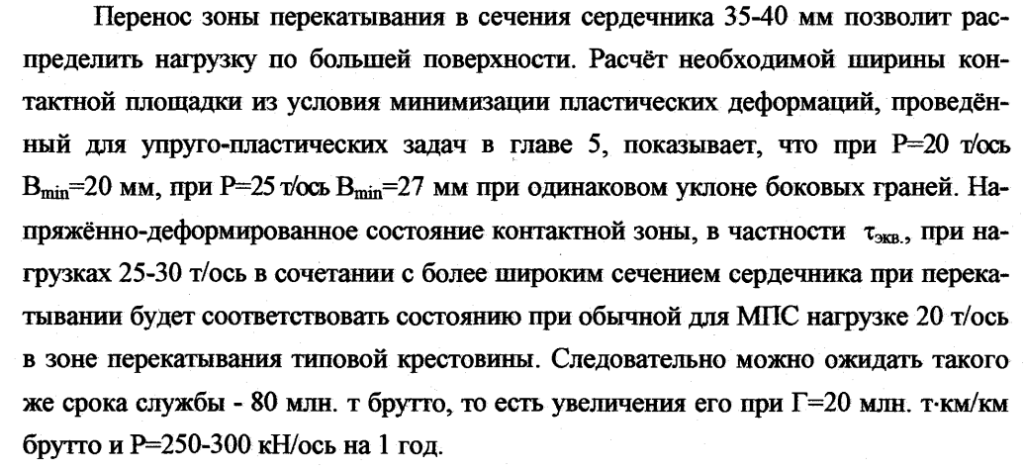

- перенос зон перекатывания в более широкие сечения 35-40 мм в сочетании с уширением бандажа колёс на замкнутой промышленной сети;

- создание непрерывной поверхности катания по основному направлению с перекатыванием гребня через жёлоб и рельс при ответвлении в тупик или на очень малодеятельные пути.

Поскольку дефекты в контактной зоне являются основной причиной выхода крестовин из строя, замедление их развития позволит значительно увеличить сроки службы, повысить надёжность и безопасность эксплуатации, создать предпосылки для увеличения скорости до 50 км/ч по прямому направлению.

Применение трёхрадиусного очертания поверхности катания в сочетании с профилированием головки рельсошлифовальными поездами в 1,5 и более раз снизило число контактно-усталостных дефектов на железных дорогах США и Канады [56,64]. Можно прогнозировать увеличение эксплуатационного ресурса на 40-50% при условии регулярной шлифовки. Лубрикация поверхности катания в зоне перекатывания позволяет более чем в 2 раза снизить касательные силы. Сила трения стали о сталь зависит от скорости движения и при характерных для промполигона У=7-12 м/с составляет более 50% от величины нормального давления. В главе 5 установлена пропорциональность касательных нагрузок и эквивалентных напряжений на глубине, определяющих контактно-усталостную прочность элемента.

Она, в свою очередь, связана со сроками службы близким к экспоненте графиком Велёра

С учётом неровностей, неравномерного распределения давления коэффициент трения за счёт лубрикации можно уменьшить до 0,2-0,3 , что приведёт к увеличению числа циклов до разрушения на треть.

Использование специальных резиновых и полимерных прокладок под крестовиной — со сферическими полостями или рифлением толщиной 10-14 мм , аналогичных предлагаемым БелИИЖТом и используемым во Франции, увеличит упругость основания на 40-70% и позволит снизить динамическую силу и интенсивность остаточных деформаций по разным оценкам на 15-40%.

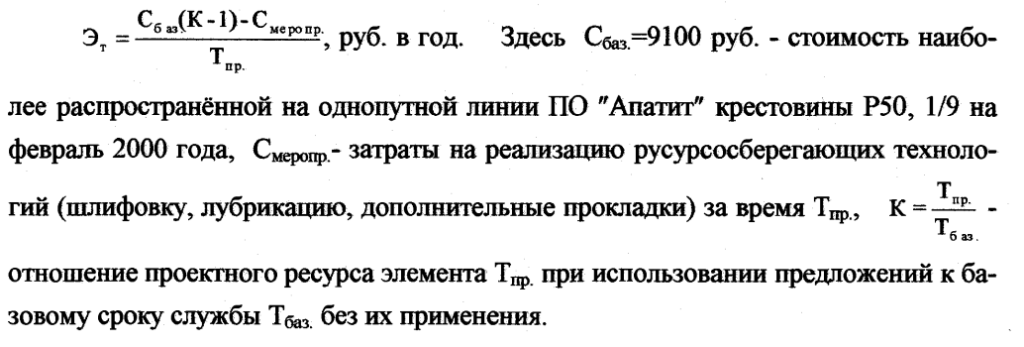

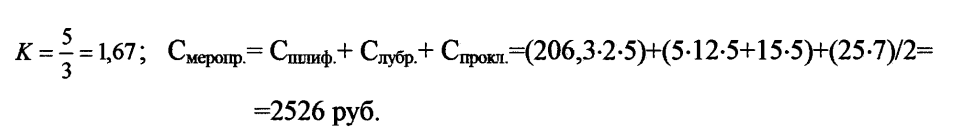

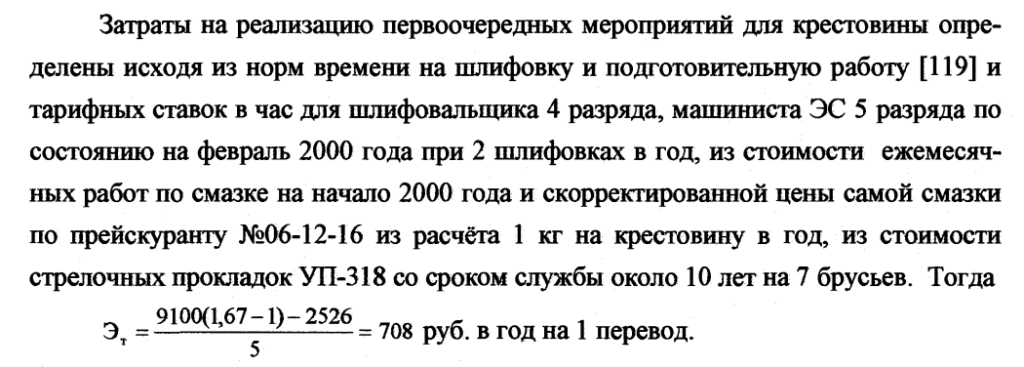

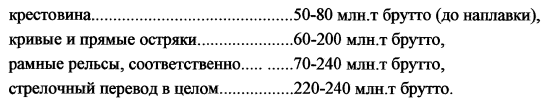

Три описанных предложения относятся к первоочередным и могут применяться для всех стрелочных переводов на главных и приёмо-отправочных путях, не требуя сложной предварительной подготовки. При грузонапряжённости рассматриваемой однопутной линии 20 млн.т-км на км брутто в год эксплуатационный ресурс по времени составляет 3 года. При совместном применении лубрикации, прокладок, и поддержании трёхрадиусного очертания можно ожидать увеличения срока службы крестовин до 5 лет.

Поскольку условия эксплуатации на промполигоне близки к ереднесетевым, можно оценить экономическую эффективность по методике расчёта для ресурсосберегающих технологий [115], принятой в МПС. Для мероприятий, увеличивающих срок службы элементов, рекомендуется пользоваться формулой:

Мероприятия по применению уширенного бандажа трудоёмки и капиталоёмки, требуют учёта многих факторов как по путевому, так и по вагонному хозяйству, а также при изготовлении новых конструкций. Применение новых профилей бандажа, крестовины и остряка возможно на вновь создаваемой сети промышленного предприятия, подобного ПО «Апатит», после конкретного технико-экономического анализа.

Устройство сборнорельсовой конструкции с накатом гребня на рельс позволит увеличить срок службы отдельных крестовин за счёт ликвидации зоны перекатывания по основному направлению. Если типовая крестовина служит на промполигоне до ремонта 60 млн. т брутто, то эксплуатационный ресурс новой конструкции, ограниченный в основном сроком службы рельсов Р50 и Р65, может быть увеличен в 2- 5 раз. По данным Бюро пути [47] на промполигоне ресурс закалённых рельсов типа Р50 по прямому направлению составляет 200 млн. т брутто, Р65 — 300 млн. т брутто, а при 11=300 м он снижается до 100 млн. т брутто.

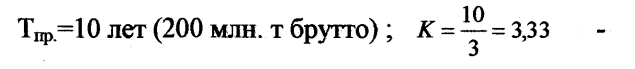

Экономический эффект от увеличения срока службы крестовины по данному предложению при

Стоимость укладки новой конструкции соответствует подобным затратам для типовой крестовины. Сборнорельсовая крестовина с перекатыванием колеса через рельс использовалась на промтранспорте в середине XX века, и необходимая для её изготовления проектная документация имеется.

Стоимость самой конструкции с учётом удлинения контррельса и применения специальных упрочнённых накладок для обеспечения наката гребня колеса на рельс ориентировочно эквивалентна цене типовой крестовины с литой частью из высокомарганцовистой стали — в 1990 году стоимость сборнорельсовой крестовины с обычным перекатыванием колеса составляла 468 руб., а типа общей отливки сердечника с изнашиваемой частью усовиков — 612 руб.

Таким образом применение крестовин с перекатыванием гребня через рельс позволит в отдельных случаях устраивать эффективные ответвления с обеспечением перегонной скорости по главному пути.

Заключение

В диссертационной работе с помощью измерений параметров, износа и дефектов на стрелочных переводах, их ручной и машинной обработки, численного и аналитического решения упруго-пластических контактных задач в зоне перекатывания, а также получения и обработки опытных контактных отпечатков на копировальной и фотобумаге по остряку и крестовине с учётом пластичности установлены зависимости эксплуатационного ресурса элементов переводов от осевой нагрузки, пропущенного тоннажа, в значительной степени уточнено напряжённо-деформированное состояние контактной зоны, непосредственно связанное с появлением и развитием дефектов. Разработаны методики определения сроков службы по условиям эксплуатации и контролируемым параметрам состояния частей переводов, прогноза их износа и дефектности с применением ЭВМ, многофакторных графиков зависимостей, с учётом контактных напряжений и путём модификации формул для перегонов. Проверены применимость задач Митчела и Соколовского, метода конечных элементов СПбГТУ для определения напряжений и деформаций по всему сечению контактной зоны и влияние на них конфигурации нагрузки, боковых граней, основания. Предложены экспериментально-теоретические способы расчёта модуля упругости основания перевода и контактных напряжений по отпечаткам от колеса в зонах перекатывания, позволившие выявить их особенности, влияние микронеровностей, пластических деформаций, радиуса колеса, ширины сечения.

На основании проведённых исследований разработаны указания по эксплуатации стрелочных переводов при повышенных осевых нагрузках, по расчёту их ресурса, контактных напряжений и остаточных деформаций. При обобщении материалов по промполигону, ВНИЙЖТа, ДИИТа, ЦНИИТЭИ определены поправочные коэффициенты к нормативным срокам службы стрелок и крестовин при Рос.=240-300 кН, Систематизирован большой фактический материал о результатах воздействия повышенных осевых нагрузок на обыкновенные типовые стрелочные переводы.

С помощью численных и экспериментально-теоретических методов решения контактной задачи подтверждена связь между появлением и развитием дефектов и местами концентрации, максимумами нормальных и касательных напряжений.

Решение упруго-пластических задач для контактной зоны по методике В.В.Соколовского позволило выявить места концентрации напряжений у боковой грани и у границы полосы загружения по усовику. Данные расчёта позволяют упростить проектирование поперечного сечения контактной зоны под заданную нагрузку путём сравнения полученных значений тЭКв. и [сгку], наметить области первоочередного упрочнения на глубину 3-5 мм — в верхней части (2-3 см) боковых граней, по расчётной границе полосы контакта — в 2-7 см от края усовика.

Конечноэлементный анализ напряжённо-деформированного состояния контактной зоны элементов перевода также может быть применён для проектирования поперечных сечений, мест и степени упрочнения металла конструкции. Доказано, что наибольшую опасность представляют случаи реализации касательной нагрузки в сторону боковой грани, резко неравномерного давления по площадке контакта, внецентренного приложения силы, а также наличия радиуса поверхности катания менее 15 мм.

Совместное действие этих факторов увеличивает напряжения в 3-4, а поперечную компоненту

в 7 раз по сравнению с нормальной нагрузкой на изношенный сердечник, по теории упругости при Р=45т по сердечнику тэкв. достигают величины 3370 МПа.

При сочетании нагрузки 30 т с контактом по выкружке или с поперечным смещением колеса возникают сдвиговые напряжения

приводящие к развитию выщербин. Расчёт напряжений по контактным отпечаткам с учётом пластичности показал рост оьк до 2637 МПа для Р=25 т при касательных компонентах

что мало отличается от данных по методике В.Ф.Яковлева. Превышение размеров опытных контактных площадок над теоретическими в 1,5-2 и более раз свидетельствует о большой роли пластических деформаций и необходимости их учёта при Р>10 т/колесо.

Выполненная работа позволяет сделать следующие выводы:

1 .Для стрелочных переводов при осевых нагрузках 25-30 т/ось возникают особые условия работы с резким возрастанием упругих и остаточных деформаций, общих и местных напряжений, обуславливающих снижение скоростей движения до 15-50 км/ч.

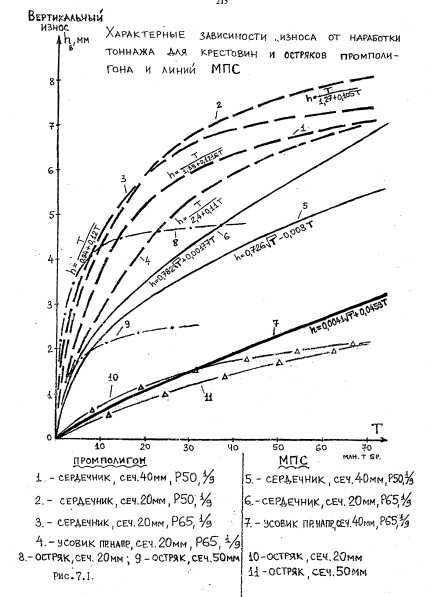

2.Повышенные нагрузки вызывают рост износа за счет смятия при пропуске первых 20 млн. т брутто до 6-7 мм (Рис.7.1) . Процесс износа удовлетворительно аппроксимируется выражением, учитывающим выкрашивание перенаклёпанного металла на третьей стадии работы элементов.

Ускоряется выкрашивание по поверхности катания и боковым выкружкам в 1,5-2 раза. Образуются обширные выколы наплавленного слоя глубиной до 10 мм.

4.Определённый путём статистической обработки наблюдений эксплуатационный ресурс при нагрузках 25-30 т/ось составляет:

Автором проанализированы особенности выработки ресурса элементов перевода и выполнено сравнение с данными по линиям МПС. Для прогнозирования сроков службы элементов в зависимости от скорости, нагрузок, контактных напряжений целесообразно использование графиков-диаграмм на основе опытных данных по сети дорог.

- Модуль упругости основания перевода возрастает от стрелки к крестовине с 31 до 81 МПа, увеличивая воздействие динамических сил на элементы перевода.

- Для расчёта контактных задач с узкими поперечными сечениями элементов или с близостью зоны контакта к боковой грани, где не выполняются предпосылки Герца-Беляева, предлагаются: метод конечных элементов теории упругости, хорошо адаптированный для различных сечений и нагрузок на ПЭВМ; решения задач для плоского клина Митчела (упругое) и Соколовского (упруго-пластическое) с программами, разработанными автором. Полученные численные и теоретические решения построены на зависимостях для плоского деформированного состояния и по степени точности удовлетворяют требованиям инженерного расчёта.

7.Экспериментальные исследования контактных площадок показали превышение их размеров над расчётными в 2-7 раз за счёт микронеровностей при малых нагрузках и за счёт пластических деформаций — при больших (10 и более т на колесо).

8.Результаты определения контактных напряжений по отпечаткам с учётом коэффициентов проф.В.Ф.Яковлева указывают на рост пластических деформаций при увеличении нагрузки или приближении боковых граней, особенно на глубине 1-3 мм с распространением на всю контактную зону. Преобладают деформации в вертикальном и поперечном направлениях , которые хорошо соотносятся с реально наблюдаемыми картинами смятия по сечениям.

Многолетние исследования стрелочных переводов научными, путеобследова- тельскими организациями, в том числе на промполигоне ЛИИЖТа, выявили следующие основные возможности продления эксплуатационного ресурса элементов:

1 .Легирование рельсовой стали Сг, Уа, Се с повышением износостойкости и измельчением структуры металла.

2.Упрочнение металла накаткой колесом большого радиуса или взрывом — для крестовины, ТВЧ по верху сечения — для элементов из рельсовой стали.

ЗНаплавка зоны перекатывания крестовины в холодную погоду с вышлифовкой трещин, прокашш и обработкой по профилю нового сечения с применением электродов ЦНИИИ или напылением раскалённого порошка №е по новой технологии [33,135].

- Применение крестовин с дополнительным припуском на наклёп в соответствии с принципом «траекториальных допущений» при малых скоростях движения [25].

- Укладка утолщённых до 14 мм резиновых прокладок с рифлением или сферическими полостями — выступами и дополнительных прокладок из гомбелита под литой частью и крестовиной в целом.

- Применение конструкций для стабилизации колеи, рекомендованных для пром- полигона Бюро пути ЛИИЖТа (удлинённые подкладки по наружной нити переводной кривой в сочетании с её уширением до 1536 мм, упорные уголки в переднем выле-те, двухдырные вкладыши у контррельса и распорки между ним и крестовиной) [46].

- Укрытие острия кривого острякового рельса путём уширения колеи до 5 мм за счёт изгиба наружу прямого рамного рельса [131].

- Использование косых стыков при значительном преобладании одного из направлений движения.

- Применение на главных путях крестовин Р651/11 с подвижным сердечником.

- Укладка утолщённых до 14 мм резиновых прокладок с рифлением или сферическими полостями — выступами и дополнительных прокладок из гомбелита под литой частью и крестовиной в целом.

Дополнительные исследования проблемы увеличения эксплуатационного ресурса элементов стрелочных переводов при повышенных осевых нагрузках позволяют автору рекомендовать для рассмотрения и апробации некоторые нестандартные варианты конструкций и технологические мероприятия :

1 .Лубрикация поверхности катания твёрдой смазкой в зонах перекатывания.

В реализации касательных напряжений велика роль поперечных и продольных проскальзываний колеса, которые неизбежно происходят при ударе в элемент перевода, при торможении. Касательная составляющая нагрузки прямо зависит от куло- новского коэффициента трения, снизить который можно нанесением на поверхность в зоне перекатывания смазки, в минимальной степени подверженной переносу на колёса экипажей. Это должна быть обязательно твёрдая графитовая или сульфаго-молибдено- вая смазка, периодически наносимая на поверхность катания вручную или при медленном движении специальной дрезины с прикреплённым кней смазывающим стержнем [55,64].

- Изготовление гибкого кривого острякового рельса из высокомарганцовисггой стали.

Целесообразно при больших объёмах движения на боковое направление. Содержание углерода должно быть около 1,3%, а у выпресеовки возможно применение про- межуточной аустешггной вставки с переходом к обычной рельсовой стали [32,95].

- На начальной стадии развития мелких дефектов в виде выщербин можно произвести отжиг поверхности в зонах перекатывания с помощью газосварочного аппарата при медленном отпуске металла, что улучшит пластические свойства и будет способствовать закатыванию дефектов.

- Устройство непрерывной рельсовой поверхности по прямому направлению крестовины с качением гребня по жёлобу при ответвлении на малодеятельные пути.

В случаях очень малого, менее 5%, движения на боковой путь и когда скорость движения по нему не играет большой роли, ограничиваясь 10 км/ч, что часто имеет место при ответвлениях на перегонах, целесообразно устройство рельсовых нитей на пересечении с качением в разных уровнях. По прямому направлению укладывается обычный рельс с закалкой головки и сохраняется непрерывность рельсовой колеи. По боковому направлению рельсы наружной нити переводной кривой у пересечения повышаются на 20-25 мм с обеих сторон зоны перекатывания, и дополнительно к ним на болтах присоединяются специальные накладки для подъёма гребня колеса на прямой рельс. У противоположной внутренней нити на 3 м с обеих сторон от пересечения укладывается контррельс.

Эта конструкция может быть применена и на ответвлении в улавливающий тупик с созданием непрерывной колеи по боковому направлению. Переводы такого типа разрабатывались в Германии в 1921 году, а в СССР применялись на промышленном транспорте [12].

5В главе 2 предложена укладка новых стрелочных переводов целиком и отдельно крестовин на 1-2 года в малодеятельные пути для обкатки и приработки к колёсам обращающегося подвижного состава. При этом контактная зона получит постепенное упрочнение, позволяющее значительно уменьшить первоначальное смятие после перекладки подготовленных таким образом конструкций в главные и приёмо-отравочные пути.

В главе 5 разработан проект переноса зон перекатывания по остряку и сердечнику крестовины в сечения 35-50 мм, связанный с изменением продольного профиля поверхности катания по элементам перевода и уширением бандажа колёс на 20 мм на замкнутой сети промпредприятия. Полученное при этом снижение контактных напряжений позволит замедлить процессы износа и дефектообразования до уровня, характерного для обычных нагрузок 150-200 кН/ось на сети МПС.

Там же представлены варианты изменения поперечных сечений элементов с целью удаления зон контакта от боковых граней за счёт переходного к боковой выкружке радиуса г2. При сохранении ширины контактной площадки не менее 10 мм и регулярном профилировании поверхности сечений это позволит по данным дорог США [64] сократить количество контактно-усталостных дефектов в 1,5 раза, прежде всего наиболее распространённых по рис.ДО.И.2,ДС.13.2,ДУ.13.2,ДСЛ4.2,ДУ.14.2.

Отдельные компоненты этих разработок представлены на рис.7.2.

В результате работ Бюро пуга на промполигоне доказана целесообразность повсеместною применения при осевых нагрузках 250-300 кН тяжёлого типа ВСП, в том числе стрелочных перевод ов типа Р65, обеспечивающих скорость до25 км/ч на боковое направление.

Требования железных дорог по обеспечению максимальной провозной способности часто вступают в противоречие с возрастанием скорости дефектообразования износа. Результаты настоящей работы показывают, что при неблагоприятном напряжённо-деформированном состоянии в зоне контакта колеса и элемента пути возникают трещины и сплывы металла, интенсивно растущие и приводящие в негодность конструкции быстрее, чем увеличивается осевая нагрузка. Таким образом повышение осевых нагрузок должно быть в каждом случае тех- нико-экономически обосновано. Необходимо существенное превышение суммарной величины дополнительной прибыли от перевозок и снижения эксплуатационных расходов на локомотивы и вагоны над дополнительными расходами на материалы ВСП, ремонт и смену элементов, рабочую силу и простои поездов.

Список литературы

- Яковлев В.Ф. О нормах износа стрелочных переводов промышлен¬ных железных дорог // Вопросы работы промышленного желенодо- рожного транспорта: Сб. науч. тр. ЛИИЖТа.- JI.,1980.- с. 7-11.

- Яковлев В.Ф., Столярова Т.А., Семёнов И.И. К вопросу опреде¬ления сроков службы элементов верхнего строения пути в усло¬виях металлургических заводов // Сб. науч. тр. ЛИИЖТа. — Л.,1975.- Вып.380.- с. 74-80.

- Янковский А.К., Шлыгин М.И., Литвин Г.А. Проектирование стрелочных переводов // Тр. ЦНИИ МПС.- М.:Трансжелдориз- дат,1948.- Вып.27.

- AREA Panel discussion. Program of standartization and cost of manganese forgs / Railway track and structures.-1960.- N 5.- p. 45-62.

- Blanc P. Au Département de l’Entretien: études de renouvellement com¬plet de la voie //Revue generale des chemins de fer — 1989,- N 5.- p.29-34.

- Jursak Z. Comportement dynamique d’une véhiculé au franchis-sement d’une déviation d’appareil de voie // Revue generale

des chemins de fer.- 1970.- N 3.- p. 226-228. - Oeconomos J. Les nouveaux appareils de voie U1C 60 de la SNCF// Revue generale des chemins de fer.-1987.-N3.-p.5-9.

- PaskalX, Sauvage G. Nouvelle methode de calcul des effort dynamique entre les roues et les rails. Influence du profil des roues et de l’iclinaison des rails / Revue generale des chemins de fer.-1990,- N 9 — p. 11-13.

- Rousse R. Les appareil de voie aux grandes vitessee // Revue generale des chemins de fer.- 1970,- N 7/8,- p. 422-439.

- Spinelli A. RATP: Amélioration vibratoire des coeurs d’appa¬reils de voie // Revue generale des chemins de fer.- 1989.- N 3.- p. 43-49.

- Taking a life-cycle costing approach to turnouts // RT & S Track Buyer’s Guide.- 1996,-p. 29-33.

- Woltjen: Weichenbautechnisches Handbuch. Dr.- Arthur — Tetz- laff.- Verlag,Frankfurt(M),1959.