- Исследование работы прижатого остряка при проходе подвижного состава по стрелке

- Анализ контроля положения остряков стрелки автопереключателем электропривода по положению замыкателя шибера и контрольных линеек

- Анализ контроля положения остряков стрелки автопереключателем электропривода совместно с датчиками фактического положения остряков

- Метод контроля положения остряков стрелки автопереключателем привода по положению замыкателя шибера и контрольно- диагностическим устройством (КДУ)

- Выводы по главе

Цикл статей:

Глава 1 — Введение. Цели и задачи исследований.

Глава 2 — Структурный анализ режимов работы БСП

Глава 3 — Методы защиты стрелочного перевода от ложного контроля

Глава 4 — Методы построения быстродействующих стрелочных приводов

Заключение.

Исследование работы прижатого остряка при проходе подвижного состава по стрелке

Анализ отказов показывает, что на долю отжима остряка приходится порядка 10% всех аварий, произошедших по вине устройств железнодорожной автоматики и телемеханики [11-14]. Согласно требованиям ПТЭ расстояние между прилегающим остряком и рамным рельсом не должно превышать четырех миллиметров. Увеличение зазора между остряком и рамным рельсом может приводить к опасному отказу стрелочного перевода.

При движении поезда по стрелочному переводу зазор между остряком и рамным рельсом изменяется и может превышать значения, наблюдаемые в статическом положении стрелки, т.е возникает «динамическая добавка» зазора за счет бокового давления колес на рамный рельс и остряк в определенных точках стрелочного перевода [70-72]. Причинами увеличения зазора являются отклонения от норм содержания стрелок, а также характеристики экипажей и условия их проследования. При проходе подвижного состава по стрелке наблюдаются также и вертикальные смещения торца остряка относительно рамного рельса. Проведенные исследования дали возможность установить пределы изменения зазора между остряком и рамным рельсом. Положение остряка относительно рамного рельса изменяется при нахождении колесных пар в зоне стрелки, ограниченной стыками в переднем вылете рамных рельсов и стыками в корне остряка. При выходе экипажа за эти границы, остряк возвращается в исходное состояние.

Горизонтальные смещения остряка и, соответственно, изменение зазора между остряком и рамным рельсом, характеризуются как увеличением зазора, так и его уменьшением относительно первоначального значения. Зазор уменьшается, когда колесо, двигаясь по остряку, прижимает его к рамному рельсу.

Электроприводы серии СП допускают перемещение остряка в сторону рамного рельса до 10 мм [73]. Таким образом, уменьшение зазора тем больше, чем больше его первоначальное значение.

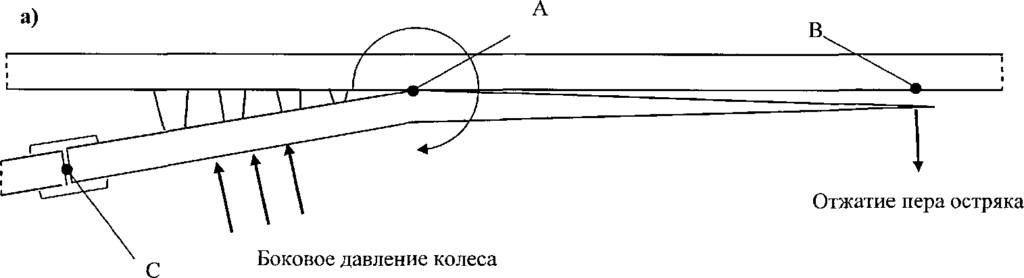

Рис.3.1. Упругие деформации остряка при прохождении по стрелке подвижного состава: а) отжатие остряка при боковом давлении колеса на остряк; б) отжатие остряка, имеющего изгиб в горизонтальной плоскости.

Зазор может увеличиваться в двух случаях. Первый из них связан с прохождением колесной парой зоны переднего вылета рамных рельсов. Из-за бокового давления колеса рамный рельс отжимается, и зазор увеличивается. Если при этом соседняя колесная пара не находится на остряке, то увеличение зазора будет наибольшим. Такая ситуация возможна при проследовании первой колесной пары в противошерстном направлении (или последней колесной пары — в пошерстном направлении), а также при движении подвижных единиц с расстоянием между тележками большим длины остряков. Для большинства эксплуатируемых экипажей расстояние между колесными парами меньше длины остряков, поэтому увеличение зазора происходит реже, чем его уменьшение. Второй случай увеличения зазора связан с прохождением колесной парой той части прижатого остряка, где он прилегает к упоркам, а не непосредственно к рамному рельсу. Остряк соприкасается с рамным рельсом по линии АВ (рис.3.1,а), поэтому при боковом давлении колес на часть остряка АС острие остряка может немного отжиматься. Это отжатие возможно за счет упругого сжатия (или растяжения) тяг. Остряк при этом ведет себя как «коромысло» с центром вращения в точке А и плечами АВ и АС. Особенно заметным становится такое поведение остряка при его изогнутости в горизонтальной плоскости (рис.3.1,6). Изгиб легко обнаруживается при переводе стрелки. При приближении к рамному рельсу такой остряк касается его не по всей линии нерабочей грани острия, а в точке А, а электропривод плотно прижимает перо остряка за счет упругой деформации пера остяка. Если при наличии закладки электропривод работает на фрикцию, то в момент выключения электродвигателя, например, при обратном переводе, перо незамкнутого остряка самопроизвольно отходит от рамного рельса. Вследствие возникновения механических напряжений при замыкании изогнутого остряка, левое плечо остряка АС несколько отжимается от упорок, тем самым, создавая возможность смещения этой части остряка при боковом давлении на нее колес движущегося поезда. В этом случае наблюдается увеличение зазора за счет отжима пера остряка, если в зоне пера не находится соседняя колесная пара. Так же, как и для первого случая, такая ситуация возможна при большом расстоянии между колесными парами, составляющем примерно половину длины остряка.

Максимальные значения зазора соответствуют прохождению колесными парами торца остряка, и наблюдаются перед вкатыванием колеса на остряк в противошерстном направлении, или при сходе колеса с остряка на рамный рельс в пошерстном направлении движения. По сравнению с этим увеличение зазора при прохождении колесными парами зоны стрелки, где остряк не прилегает к рамному рельсу (зона упорок), незначительно.

Увеличение величины зазора зависит от осевой нагрузки подвижных единиц и их направления движения. Установлено, что наибольшее отжатие остряка соответствует проследованию тяжелых подвижных единиц в пошерстном направлении по боковому пути. Наибольшее значение увеличения зазора относительно первоначального значения достигает 4 мм для пошерстного направления по боковому пути и 2,0 мм для противошерстного направления по прямому пути, что в сумме с максимально допустимым зазором может составлять соответственно 8 и 6 мм. Однако при малых скоростях движения эти величины зазора обеспечивают безопасный проход подвижного состава и могут рассматриваться как предельно допустимые (максимальные) значения [71].

Изменение положения остряка относительно рамного рельса по вертикали происходит за счет смещения остряка и рамного рельса. Если торец остряка плотно без зазора лежит на подушке, то при движении поезда возможен только его подъем относительно рамного рельса. При наличии зазора между остряком и первой подушкой возможно смещение остряка вниз на величину этого зазора.

Вертикальные смещения объясняются оседанием рамного рельса под действием вертикальной силы давления колеса у острия, когда колесо еще не перекатилось на остряк.

Когда колесо находится на остряке, вертикальные смещения возможны, если остряк неравномерно лежит на подушках. Если, например, остряк плотно лежит на третьей или четвертой подушке, но имеет зазор между последующими (пятой или шестой) подушками, то остряк также представляет собой «коромысло», но уже в вертикальной плоскости. Точка плотного прилегания остряка к подушке служит центром такого «коромысла», и вертикальное давление колес в зоне провисания остряка над подушками вызывает подъем торца остряка.

Вертикальные смещения остряка относительно рамного рельса определяют следующие факторы:

- осевая нагрузка подвижных единиц;

- расположение колесных пар в зоне стрелочного перевода;

- зазор между остряком и стрелочными подкладками.

Зависимость вертикальных смещений остряка от осевой нагрузки является прямо пропорциональной. Наибольшие вертикальные смещения при движении по боковому пути наблюдаются при прохождении колесными парами торца остряка. Если остряк не лежит на всех подкладках, то наибольшие вертикальные смещения соответствуют прохождению колесными парами сечения стрелки, где имеется зазор между подошвой остряка и стрелочной подкладкой.

В общем случае, при отсутствии неисправностей стрелки (изогнутость остряка в вертикальной и горизонтальной плоскостях и неприлегание остряка к подушкам) максимальные горизонтальные и вертикальные смещения остряка соответствуют прохождению колесными парами его торца. Если остряки имеют такие неисправности, то максимальные горизонтальные и вертикальные смещения остряка не совпадают.

Рассмотренный характер поведения остряков стрелки в динамическом режиме функционирования стрелочного перевода и полученные значения увеличения максимально допустимого зазора позволяют говорить о необходимости пересмотреть методы контроля стрелки, применяемые в настоящее время.

Анализ контроля положения остряков стрелки автопереключателем электропривода по положению замыкателя шибера и контрольных линеек

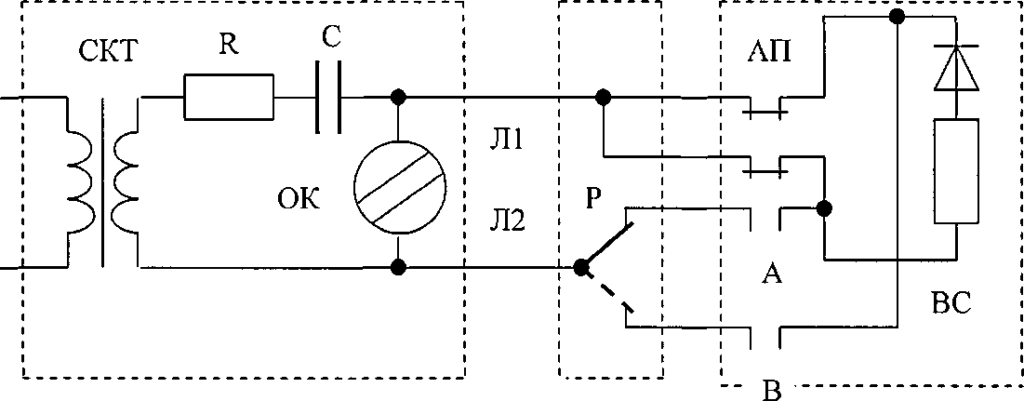

В электрической централизации контроль положения остряков осуществляется автопереключателем электропривода и схемой, собранной на основе реле первого класса надежности [33, 74, 75]. На рисунке 3.2а представлена структурная схема контроля положения остряков автопереключателем электропривода с двигателем постоянного, а на рисунке 3.26 — двигателем переменного тока. Тонкими линиями обозначены электрические связи, толстыми — механические. На схемах введены следующие обозначения:

- ПЯ — путевой ящик;

- Д — двигатель;

- КЛ — контрольные линейки;

- АП — автопереключатель;

- БДР — блок диодно-резисторный;

- С — стрелка с гарнитурой;

- ОК — реле общего контроля;

- СП — пусковое реле;

- Р — реверсирующее реле;

- МК — минус контроль;

- ПК — плюс контроль.

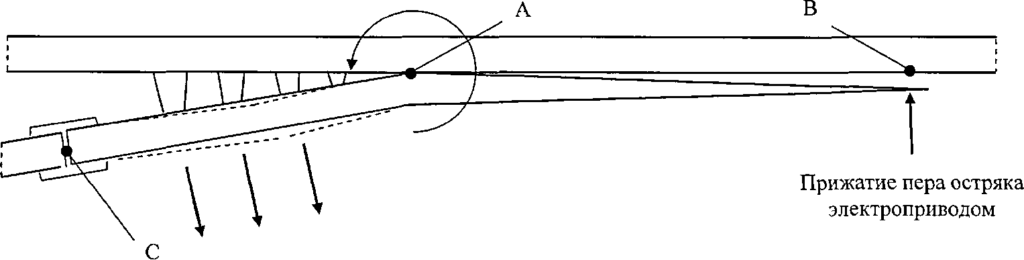

Двухпроводная схема управления стрелочным приводом с электродвигателем постоянного тока приведена на рисунке 3.3. В управляющей цепи схемы предусмотрены: нейтральное пусковое реле НПС для контроля требований безопасности (отсутствия поезда на стрелочной секции — контактом пускового реле СП, незанятости стрелки в другом маршруте — контактом замыкающего реле 3, исключения местного управления стрелкой — контактом исключающего реле МИ) и блокировки перевода (по катушке 1-3) на время протекания тока в рабочей цепи; поляризованное пусковое реле 1111С, выбирающее направление перевода и управляющее реверсирующим реле Р также поляризованного типа.

Рис.3.3. Двухпроводная схема управления стрелочным электроприводом с двигателем постоянного тока

Реле НПС имеет собственное замедление на опускание якоря за счет намотки его катушек на медных гильзах и внешнее — за счет конденсатора С1. Замедление необходимо для удержания якоря реле НПС на время переключения реле ППС, Р и контактов автопереключателя электропривода из контрольного в рабочее положение. Диод Д1 исключает разряд конденсатора С1 через катушки реле ППС. Управляющая цепь питается от низковольтного источника. В рабочую цепь входят реле Р, электродвигатель привода, контакты реле НПС, ППС, Р и автопереключателя. Контакты реле НПС в рабочей цепи предусмотрены для двухполюсного отключения высоковольтного источника питания привода и подключения контрольной цепи к линейным проводам Л1 и Л2. Резистор 16 кОм, включенный последовательно с реле Р, защищает его от перегрузки при пуске электропривода.

Контрольную цепь образуют контрольный трансформатор СКТр, общее контрольное нейтрально-поляризованное реле ОК, блок диодно-резисторный (БДР), контакты реле НПС, Р и автопереключателя. Кроме того, в контрольной цепи имеется защитный резистор номиналом 1 кОм, включенный последовательно с БДР и защищающий его от пробоя, а также ограничивающий ток в катушке 1 -3 реле НПС до значения, меньше тока отпадания якоря реле; конденсатор С2, предотвращающий замыкание постоянной составляющей контрольного тока через трансформатор СКТр.

Контрольная цепь питается от индивидуального трансформатора ТКТр, который изолирует контрольную цепь данной стрелки от цепей других стрелок и обеспечивает напряжение (170 В переменного тока), необходимое для устойчивой работы реле ОК.

Приборы, управляющие контрольной и рабочей цепью, взаимодействуют следующим образом: поворот рукоятки стрелочного коммутатора или замыкание стрелочного управляющего минусового МУ (или плюсового ПУ) реле приводит к возбуждению реле НПС, обеспечивающее выполнение требований безопасности. Притягивая якорь, реле НПС отключает реле ОК от линейных проводов Л1 и Л2 и включает обмотку реле 1111С, создающую магнитный поток обратного направления. Реле ППС перебрасывает поляризованный якорь, контактами меняет полярность в линейных проводах, отключая цепь питания реле НІІС, подготавливая цепь его возбуждения для обратного перевода стрелки.

Изменение полярности в линейной цепи приводит к срабатыванию реверсирующего реле Р. Это реле перебрасывает поляризованный якорь и замыкает рабочую цепь электродвигателя стрелочного перевода. Реле НПС во время всех переключений удерживает якорь притянутым за счет замедления на опускание.

В процессе перевода стрелки удержание якоря реле НПС обеспечивается включением его низкоомной обмотки в рабочую цепь электродвигателя. После окончания перевода контактами автопереключателя электропривода выключается цепь рабочего тока, и в линейной цепи остается включенным только реле Р. При этом ток в обмотке реле НПС становится незначительным, вследствие чего оно опускает якорь, выключает рабочую цепь и подключает к линейным проводам контрольную цепь. Реле ОК возбуждается за счет постоянной составляющей тока, выпрямленного ВС. Полярность тока зависит от того, через какие контакты автопереключателя включен ВС: плюсового Р1-22, 23-24 или минусового 31-32, 33-34 положения стрелки.

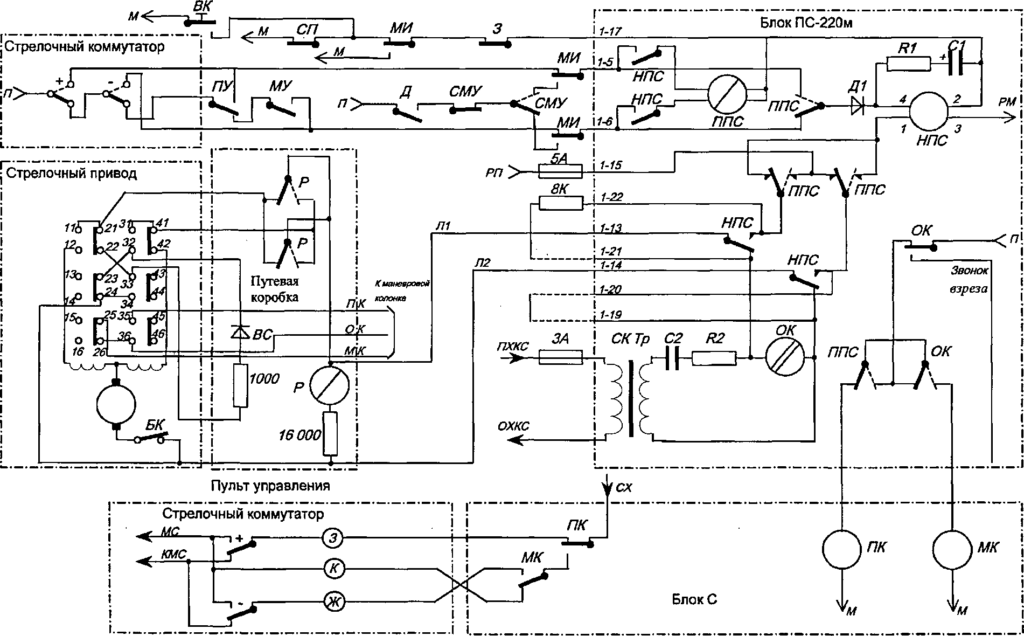

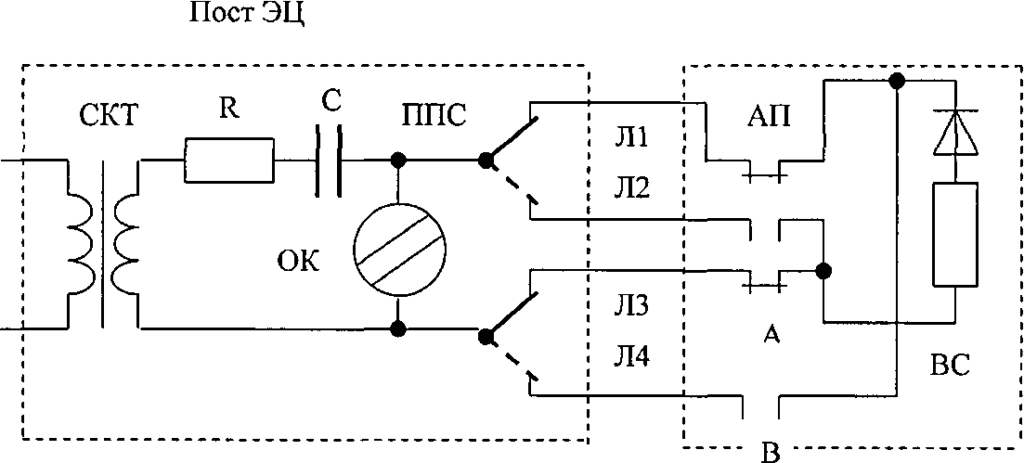

Пятипроводная схема с асинхронным электроприводом имеет управляющую и контрольную цепи (рис.3.4), заимствованные из двухпроводной схемы [33,76,77]. Однако имеющие место и приводящие к ложному контролю ситуации в двухпроводной схеме, в этой схеме не возникают благодаря применению бесконтактного электродвигателя и большего числа линейных проводов.

Рис.3.4. Пятипроводная схема управления электроприводом с электродвигателем переменного тока

В рабочую цепь входят трансформаторы Тр1, Тр2 и ТрЗ, электродвигатель привода и контакты реле НПС, ППС и автопереключателя. Электропривод включает контакты ППС. При реверсировании теми же контактами изменяется порядок следования фаз, что обеспечивает вращение электродвигателя в противоположную сторону. Реле НПС на время перевода блокируется не непосредственно рабочим током, как в двухпроводной схеме, а напряжением, снимаемым с трансформаторов Тр1, Тр2, ТрЗ, осуществляющих контроль наличия фаз питания. Первичные обмотки трансформаторов включены в каждую из фаз последовательно с нагрузкой, а вторичные соединены согласно-последовательно. Их нагрузкой является блокирующая обмотка реле, включенная через выпрямительный мост. Трансформаторы работают в режиме ферромагнитного утроите- ля частоты. В этом случае магнитный поток в каждом из трансформаторов не может быть синусоидальной функцией времени. Кривые потоков и индуцированные ими э.д.с. могут содержать лишь гармоники, кратные трем. Напряжение на выводах вторичной цепи равно сумме э.д.с., индуцированных во вторичных обмотках. Первые гармоники их, равные по величине и сдвинутые на одну треть периода относительно друг друга, в сумме дадут 0. Основной будет третья гармоника э.д.с. При отсутствии тока в первичной обмотке любого из трансформаторов суммарное напряжение на вторичных обмотках будет равно нулю, что обеспечит выключение реле и, таким образом, контроль пропадания фазы.

В контрольном устройстве стрелочного электропривода должны применяться контакты первого класса надежности, обеспечивающие гарантированное размыкание контрольной цепи при нахождении стрелки не в крайних положениях. Если в контрольных устройствах используются контакты другого класса надежности, то непереключение какого-либо из них должно быть событием контролируемым, и обнаруживаться не позднее очередного перевода стрелки.

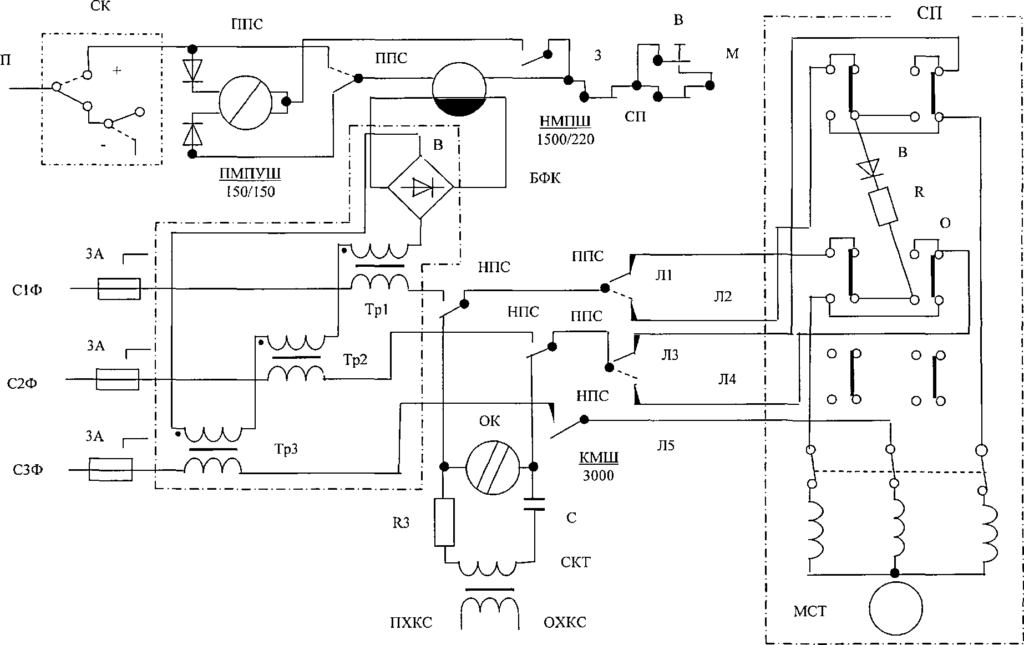

Ни в одной из широко применяемых схем управления стрелочными электроприводами типа СП событие непереключения контактов автопереключателем не контролируется схемой, в связи с чем использование в автопереключателе ножевых контактов и двухполюсное размыкание контрольной цепи при нахождении стрелки в среднем положении является обязательным условием применения этих схем. Анализ структурной схемы контроля стрелочного электропривода с двигателем постоянного тока (рис.3.5а) неразмыкание контрольных контактов А и Б схемой не обнаруживается. Исследование структурной схемы контроля стрелочного электропривода с двигателем переменного тока (рис.3.56) показало, что ни один из контактов автопереключателя не контролирует ситуацию непереключения автопереключателя.

Таким образом, отечественные схемы с контактами не 1-го класса надежности в автопереключателе стрелочного электропривода могут допускать неконтролируемые отказы, и как следствие возникновение опасного отказа.

Следовательно, при применении контактов автопереключателя не первого класса надежности, отечественные схемы должны быть усовершенствованы. Такой вывод в отношении использования контактов не первого класса в контрольных устройствах стрелочных электроприводов справедлив лишь в тех случаях, если эти контакты конструктивно удовлетворяют главному требованию: не допускают замыкание второй цепи при неразмыкании первой. Если же контакты спарены, имеют общую тягу, то применение в стрелочном электроприводе этих контактов возможно, но при условии контроля схемой управления факта их непереключения.

Одним из важнейших условий безопасности движения поездов по стрелочным переводам является надежное замыкание стрелки. При этом должно соблюдаться условие плотного прилегания остряков к рамным рельсам. Периодичность контроля отжима остряка составляет один раз в неделю [48, 78]. В промежутках между плановыми проверками нормативное прилегание остряков к рамным рельсам осуществляется контрольными линейками и контактами автопереключателя электропривода, т.е. косвенным методом. Однако таким способом фактически не контролируется ряд неисправностей, приводящих к отжиму остряка (излом и ослабление элементов крепления рабочей тяги привода, изгиб самой тяги вследствие удара волочащимися деталями подвижного состава, отбой рамного рельса и т.п.).

Рис.3.5. Схема контроля стрелочного электропривода: а) с электродвигателем постоянного тока; б) с электродвигателем переменного тока.

Рассмотренные недостатки типовых схемных решений контроля стрелок, оборудованных электроприводами серии СП, доказывают необходимость их модернизации или разработки новых методов контроля.

Для повышения надежности контроля стрелки может быть применена система двухступенчатого контроля:

- по положению шибера и состоянию замка внутреннего замыкателя;

- по положению остряков стрелки стрелочного перевода по отношению к рамным рельсам посредством контрольных линеек.

Применение контроля стрелки, основанного на получении информации от двух независимых каналов контроля обеспечит повышение безопасности движения поездов по стрелочному переводу.

Анализ контроля положения остряков стрелки автопереключателем электропривода совместно с датчиками фактического положения остряков

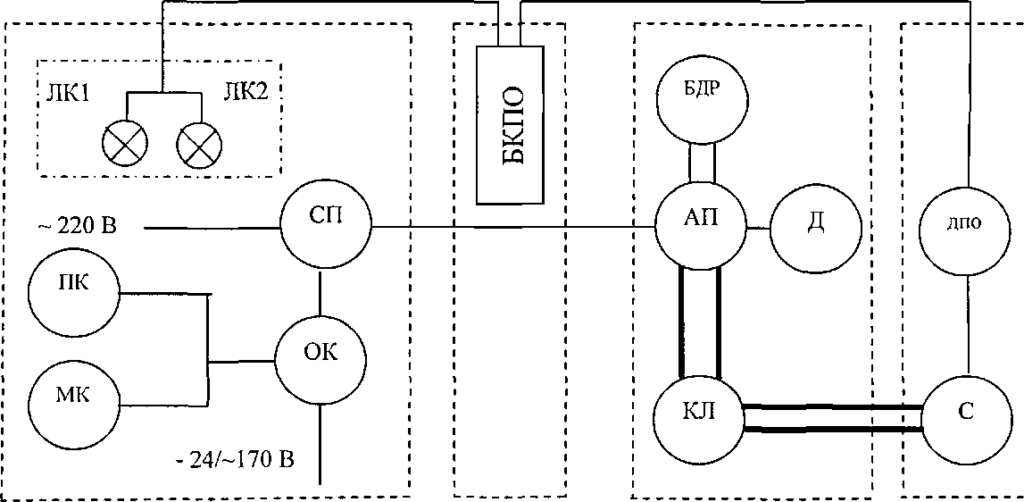

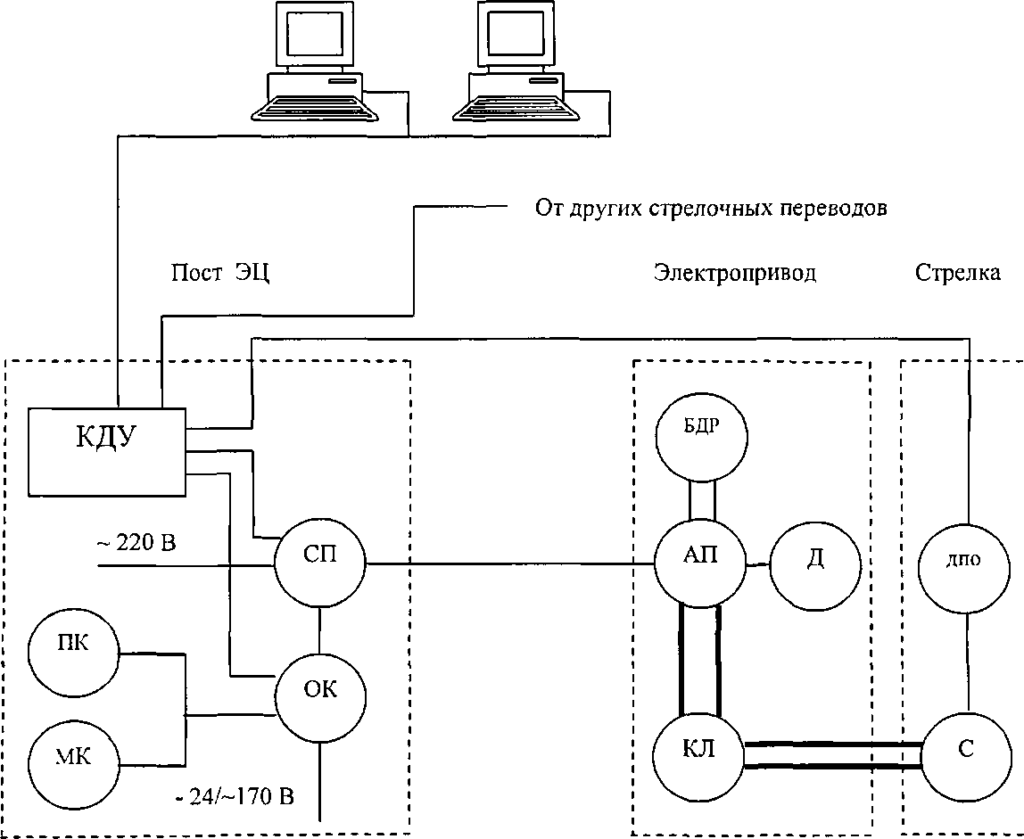

Получение достоверного контроля в динамическом режиме функционирования стрелки может быть достигнуто применением методов дублирования (резервирования) контроля стрелки [79]. Данный метод предполагает использование дополнительных автономных устройств контроля плотности прилегания остряка к рамному рельсу и контроль положения отжатого остряка. На рисунке 3.6 представлена структурная схема контроля положения стрелки автопереключателем электропривода, блоком контроля положения остряка (БКПО) совместно с датчиками положения остряков (ДПО).

Рис.3.6. Структурная схема контроля положения остряков автопереключателем электропривода совместно с датчиками положения остряков

Информация о положении остряков с датчиков поступает на аппаратуру бесконтактного контроля плотности прилегания остряков к рамным рельсам, расположенную на посту ЭЦ, и отдельно от схемы фиксируется контрольными лампами ЛК1 и ЛК2. Применение таких датчиков позволяет автоматически контролировать:

- зазор между остряком и рамным рельсом при переводе стрелки;

- зазор между остряком и рамным рельсом при прохождении поезда;

- взрез стрелки;

- положение остряков при выключении стрелок из централизации.

Устройства контроля плотности прилегания остряка к рамному рельсу можно классифицировать по следующим признакам:

- Типу выходной цепи:

- контактные;

- бесконтактные.

Методам крепления датчика на стрелке:

- монтируемые на шейке рамного рельса;

- монтируемые на жестко связанном с рамным рельсом основании.

Типу элемента, фиксирующего положение остряка:

- с подвижным подпружиненным штоком;

- с тягой, жестко связанной с остряком;

- без подвижных элементов.

Промышленность выпускает много разновидностей датчиков линейных перемещений и выключателей конечного типа, которые обладают характеристиками, отвечающих требованиям эксплуатации устройств сигнализации, централизации и блокировки [48, 78]. Конечные выключатели с герконами (лифтовые и башенных кранов) имеют малую погрешность срабатывания.

Основная трудность использования датчиков с механическим контактом для контроля положения остряка состоит в неудобстве их крепления к контролируемым узлам. Но зато они требуют наименьшей конструкторской доработки, поскольку не возникает проблем подачи магистрального питания к датчикам или их релейным приемникам. Для экономии жил кабеля возможен групповой контроль положения прижатого остряка стрелок, однако основным его недостатком является то, что без выхода обслуживающего персонала в район расположения группы стрелок номер отказавшей стрелки остается неизвестен. Это затрудняет включение контроля взреза стрелки в схемы задания маршрутов. Имеется принципиальная возможность применения контактных датчиков без реконструкции кабельной сети благодаря использованию двухпроводной цепи стрелки (непосредственное включение контакта датчика или цепь наложения). Однако недостатком этого варианта является снижение надежности контрольной цепи стрелки, т.к. причина отказа контрольной цепи стрелки не может быть установлена без подхода к стрелке обслуживающего персонала.

Наиболее надежным и информативным является индивидуальный контроль каждой стрелки, но он требует большего числа дополнительных жил (проводов) кабеля. Наиболее удобным вариантом расположения датчика контроля остряка является его жесткое крепление к шейке рамного рельса. Это условие требует разработки специального датчика, использующего известные принципы точного и высоконадежного контроля линейных перемещений.

Герконовый и бесконтактный индуктивный датчики обеспечивают высокую чувствительность к изменению зазора между остряком и рамным рельсом. При непосредственном подключении герконового датчика требуются два провода на стрелку. Недостатком герконового датчика является сложность его утилизации, в следствии конструктивных особенностей. Индуктивный бесконтактный датчик при непосредственном подключении его входной и выходной цепей к аппаратуре поста ЭЦ требует четыре жилы на стрелку, что влечет за собой использование дополнительных жил кабеля.

Попытки автоматизации контроля прилегания остряков предпринимались и ранее. При этом датчики, контролирующие положение остряков, предлагалось устанавливать в корпусе привода или специального стрелочного замыкателя. Фактически, таким расположением дополнительных контрольных датчиков обеспечивается контроль положения контрольных линеек. Для повышения достоверности контроля стрелки необходимо располагать датчики непосредственно на стрелке. При определении мест установки датчиков на стрелочном переводе необходимо учитывать следующие факторы:

- ограниченное пространство между шейкой рамного рельса и поверхностью остряка;

- требуемый уровень помехозащищенности;

- защита датчика от внешних дестабилизирующих факторов.

Наиболее важным условием функционирования датчиков является обеспечение непрерывного контроля при прохождении по стрелке подвижного состава, т.к. в этом режиме наблюдается наиболее опасный отжим остряка от рамного рельса. Отжим происходит на участке, ограниченном точкой крепления рабочей тяги стрелочного электропривода и началом остряка (360 мм), поэтому идеальным было бы крепление датчиков в шейках рамных рельсов напротив хомутов крепления рабочей тяги привода. При установке датчиков непосредственно в шейках рамных рельсов решается основная задача обеспечения безопасности движения по стрелке — контроль фактического положения остряков относительно рамного рельса. Однако такой способ оказался неприемлемым по причине сложности установки датчиков на стрелке и особенностей эксплуатации

Для обеспечения надежного контроля положения остряков стрелки установку датчиков целесообразно производить по всей длине прижатия остряка в шпальных ящиках, начиная со второго шпального ящика от пера остряка. Кроме того, желательно предусмотреть возможность контроля отведенного остряка. Для этой цели датчики контроля фактического положения отведенного остряка закрепляются под подошвами остряков на фундаментном угольнике. Включение датчиков по предложенной схеме позволяет контролировать состояние стрелочной гарнитуры и обеспечивать независимый фактический контроль положения остряков стрелки:

- в статическом (пассивном) режиме;

- в динамическом режиме;

- в режиме взреза стрелки;

- при проведении ремонтных работ;

- при снятии привода со стрелочного перевода.

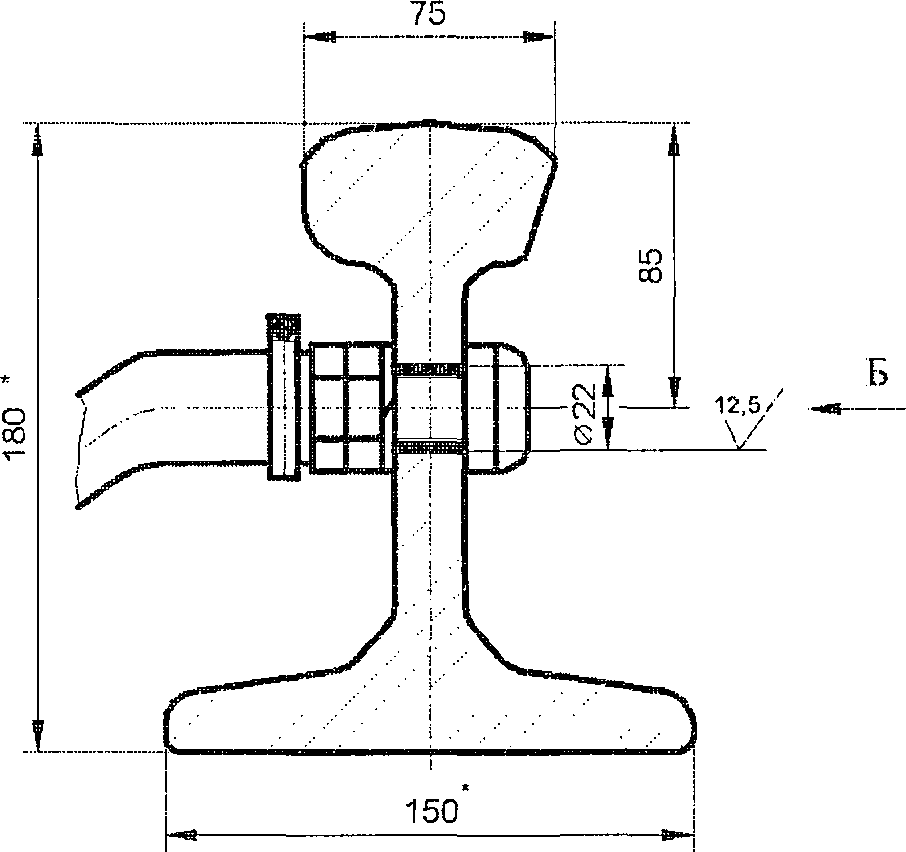

Рис.3.7. Установочные размеры датчика положения остряков

С точки зрения безопасности движения поездов наибольший интерес представляет динамика изменения величины зазора между остряком и рамным рельсом в динамическом режиме функционирования стрелочного перевода, т.к. при проходе по стрелке подвижного состава возникают максимальные динамические воздействия, следствием которых является увеличение зазора между остряком и рамным рельсом.

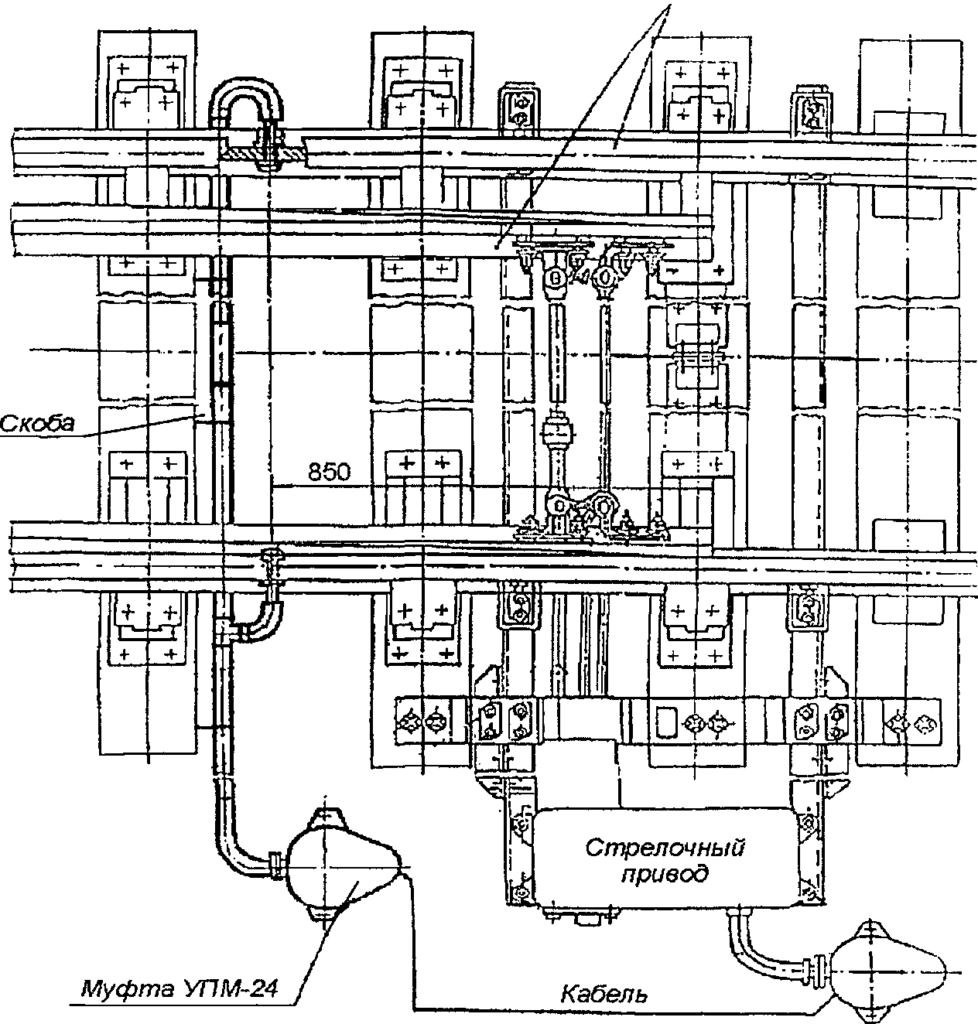

Датчики контроля фактического положения остряков входят в состав аппаратуры бесконтактного автоматического контроля стрелки (АБАКС) и предназначены для контроля зазора между остряками и рамными рельсами стрелочных переводов всех типов. Конструкция датчика представляет собой чувствительный элемент, установленный на основании и закрытый защитным колпачком. С другой стороны основания крепится резьбовая втулка, через которую выводятся сигнальные провода от чувствительного элемента. На рисунке 3.7 показаны координаты установки датчиков положения остряков во втором шпальном ящике. Точная установка датчиков позволяет контролировать случаи излома пера остряка. На рисунке 3.8 представлена принципиальная схема расположения датчиков фактического контроля прижатого остряка на стрелочном переводе.

Рис.3.8. Принцип размещения датчиков положения остряков на стрелке

Рассмотренная структура контроля положения остряков стрелки автопереключателем электропривода, осуществляемая посредством контрольных линеек и дополненная аппаратурой бесконтактного автоматического контроля стрелки (АБАКС), обеспечивают повышение надежности контроля стрелки и безопасности движения поездов.

Недостатками рассмотренного метода контроля является:

- применение датчиков контроля фактического положения остряков значительно усложняет существующую систему контроля стрелки и как следствие увеличивает вероятность возникновения отказов;

- предлагаемая структура контроля увеличивает эксплуатационные затраты на ее обслуживание и ремонт, что в настоящее время является актуальным;

- рассматриваемая структура контроля, что допускает возникновение неконтролируемого отказа стрелочного перевода в целом;

- автопереключатель электропривода и аппаратура бесконтактного автоматического контроля стрелки контролируют только произошедший отказ, что снижает эффективность функционирования комплекса стрелочного перевода;

- дополнительная информация о положении стрелки, получаемая от датчиков контроля, требует дополнительной оценки и принятия ответственного решения дежурным работником, что, в случае рассогласования с основной информацией о положении стрелки от автопереключателя электропривода проблематично и носит необъективный характер.

Метод контроля положения остряков стрелки автопереключателем привода по положению замыкателя шибера и контрольно- диагностическим устройством (КДУ)

Обеспечить требуемый уровень безопасности движения поездов, достоверный и надежный контроль, за четким выполнением алгоритма работы всех элементов стрелочного перевода в различных режимах функционирования возможно только при использовании принципиально новых подходов к методам построения и осуществления контроля электропривода, гарнитуры и стрелочного перевода как единого технического комплекса [80-83].

Предлагаемый метод контроля предполагает диагностику комплекса стрелочного перевода (выявление предотказного состояния), что позволит исключить такое явление, как «опасный отказ» стрелочного перевода.

Реализация данного метода основывается на применении современных микропроцессорных технологий, контрольной системы электропривода, датчиков контроля фактического положения остряков и контрольно- диагностического устройства (КДУ), которое обеспечит контроль и анализ технических параметров всех частей комплекса стрелочного перевода, а также прогноз изменения их состояния в эксплуатации. В случае достижения контролируемыми параметрами своих критических значений, контрольно- диагностическое устройство автоматически приостанавливает дальнейшую эксплуатацию стрелки.

В состав КДУ входят аналоговые датчики фактического положения прижатого и отведенного остряков (ДПО), процессор (один на станцию) с соответствующими интерфейсами, который в диалоговом режиме работает с пусковым блоком стрелки (СП). По результатам анализа информации о состоянии частей системы стрелочного перевода и сравнения их с критическими значениями контролируемых параметров, заложенных в памяти процессора, вырабатывается соответствующая информация, которая передается на АРМ ДСПГ, АРМ ШН ГАЦ, а в критических случаях блокирует управление стрелкой.

На рисунке 3.9 представлена структурная схема контроля положения остряков автопереключателем электропривода совместно с контрольно- диагностическим устройством стрелки, где использованы следующие обозначения:

- КДУ — контрольно-диагностическое устройство;

- АРМ ДСПГ- автоматизированное рабочее место дежурного по горке;

- АРМ ШН ГАЦ — автоматизированное рабочее место дежурного электромеханика.

Контрольно диагностическое устройство должно работать в увязке с микропроцессорными системами ГАЦ в автоматическом режиме и выполнять следующие функциональные задачи:

- контролировать техническое состояние узлов и электропривода и давать объективную информацию о его предотказном состоянии;

- контролировать техническое состояние стрелочной гарнитуры и давать объективную информацию о ее предотказном состоянии;

- контролировать взрез стрелки;

- контролировать фактическое положение прижатого и отведенного остряка;

- контролировать состояние стрелочного перевода и давать информацию о предотказном состоянии стрелочного перевода в целом;

- контролировать фактическое положение прижатого остряка при прохождении по стрелке подвижного состава.

Рис.3.9. Структурная схема контроля положения остряков автопереключателем электропривода совместно с контрольно-диагностическим устройством стрелки

На рисунке 3.10 представлена структурная схема модернизированной горочной автоматической централизации (ГАЦ-М). Существующая система автоматизации горки дополнена следующими новыми средствами автоматизации и механизации процесса роспуска подвижного состава:

- датчиками контрольно диагностического оборудования (КДУ);

- индуктивно-проводными датчиками (ИПД);

- автоматическими счетчиками осей (СО).

Функции контроля, диагностики состояния технических средств автоматизации и механизации сортировочной станции реализуются контрольно- диагностическим комплексом станционных устройств (КДК СУ), который строится на базе встроенных в управляющие подсистемы дополненных специализированных устройств измерения сигналов и диагностики параметров, не используемых в управляющих подсистемах.

Контроль и управление КДУ должно осуществляться дежурным электромехаников СЦБ с автоматизированного рабочего места, охватывающего контрольно-диагностическую информацию всего объекта управления.

Контрольно-диагностический комплекс станционных устройств обеспечивает выполнение следующих функциональных задач:

- автоматизация измерения, синхронная обработка и регистрация контролируемых параметров;

- формирование динамических и диагностических протоколов, архивирование и передача диагностической информации;

- автоматизация технического обслуживания устройств СЦБ;

- обнаружение отказов устройств и функций, подготовка сообщения управляющим подсистемам, оперативному и эксплуатационному персоналу;

- оценка состояния технических и технологических объектов по совокупности признаков по запросам управляющих подсистем;

- выдача рекомендаций дальнейшей эксплуатации каждого устройства входящего в комплекс стрелочного перевода;

- информационный обмен по стандартным каналам результатов диагностики и архивов диспетчера ШЧ на АРМ ШЧД или АРМ ШЧС.

Выводы по главе

- В результате исследований установлено, что эксплуатируемые на сети железных дорог РФ стрелочные электроприводы серии СП являются морально и физически устаревшими. В электроприводах данной серии автопереключатель совместно с типовыми схемами обеспечивает косвенный контроль остряков стрелки только по положению контрольных линеек, что не отвечает современным требованиям безопасности движения, предъявляемым к горочным устройствам.

- Анализ исследований изменения зазора между прижатым остряком и рамным рельсом при проходе подвижного состава, показал, что фактическая величина отжима остряка меняется как в горизонтальной, так и в вертикальной плоскостях и может превышать допустимые значения. Величина отжима остряка зависит от:

- направления движения по стрелке;

- нагрузки на ось колесной пары;

- скорости движения;

- состояния крепления элементов стрелочного перевода, гарнитуры и электропривода.

Вышеизложенное подтверждает необходимость введения дополнительных элементов независимого контроля фактического положения остряков, с выполнением следующих функций:

- контроль зазора между остряком и рамным рельсом в различных режимах работы стрелочного перевода;

- контроль взреза стрелки;

- контроль положения остряков при выключении стрелок из централизации.

- Достоверный контроль фактического положения прижатого остряка стрелки может быть достигнут установкой датчиков фактического положения остряков в шейках рамных рельсов по всей длине прижатия остряка. Для контроля отведенного остряка предусматривается установка датчиков в межшпальном ящике.

- Анализ типовых схемных решений, функционирования аппаратуры бесконтактного автоматического контроля прилегания остряков к рамным рельсам и работы автопереключателя электропривода показал, что рассмотренные методы контроля не позволяют отслеживать динамику процесса износа, накопления повреждений, которые могут приводить при достижении определенного уровня к возникновению опасных отказов. Поэтому обеспечение требований безопасности движения поездов на современном уровне требует использования контрольно- диагностических устройств.